Question

超硬ドリルで高精度穴加工(穴径公差H7、穴位置精度0.01以内)したい。

ドリルで位置決め穴加工していますが、穴位置ずれや穴径公差の振れ、穴の曲がりなどの問題が発生し位置決めが中々決まらない。お勧めの方法があったら教えてほしい。

Answer

超硬ドリルで高精度穴加工する時のポイント

- 穴曲がり防止のためドリルの各刃のリップハイト差は0.01mm以内に抑えた工具を使用。

- 穴径精度維持のためドリル刃径公差h6以内の工具を使用。

- ドリル曲がりは最大曲がり量0.01mm/100mm以内の工具を使用。

- 工具のクランプ方法は焼き嵌め方式を使用。

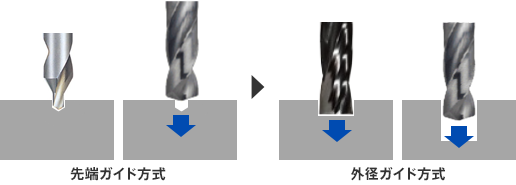

- ドリルガイド穴は穴曲がり抑制や位置精度維持のため、ドリルがブレる可能性のあるセンタードリルによる先端ガイド方式ではなく、フラットドリルの座繰り穴(穴深さは外径の3倍以上)による外径ガイドで効果的。

- Φ5以上であれば2枚刃でなく3枚刃の方が回転体として安定しており、加工時の振動が少なく芯厚も厚いのでドリルがブレにくく高精度加工に最適。

オススメ商品のご案内

ここが特長!

- ドリルの外周の4カ所にマージン部を設けることで、直進度の高い安定した穴加工が可能となります。

- 一般鋼からステンレス鋼まで幅広い被削材に対応できます。

- 超微粒子超硬合金+TiAINコートとの組み合わせにより耐摩耗性に優れ、高速加工が可能です。

TiAlNコート超硬ドリル 3枚刃/スタブタイプ/レギュラー

ここが特長!

- 3枚刃+特殊S形シンニングの採用によりビビリに強く求心性が向上することで、直進度および真円度の高い穴加工を実現します。

- 切削抵抗を3枚の切刃に分散することで長寿命を実現します。

- 一般鋼からステンレス鋼まで幅広い被削材に対応できます。

- 超微粒子超硬合金+TiAℓNコートとの組み合わせにより耐摩耗性に優れ、高速加工が可能です。