[2021/12/24公開]

成形工程において異物不良が起こる原因とその対策を解説していく。

加熱筒内の練り込み異物

一般的なインライン・スクリュー式の射出成形機の加熱筒内でどのように異物が発生するのか、発生メカニズムと対策を解説していく。

まず、加熱筒内のスクリューは、フライトと呼ばれる螺旋状の山があり、スクリューの先端には3点セットが付いている。成形材料はスクリューフライトの谷間を通り、3点セットの逆止リングの隙間を抜け溶融していく。スクリューから異物が発生する要因はさまざまであるが、その中でも基本的な事例を挙げて説明していく。

①成形材料の残留

1台の成形機を1つの製品だけに使用するケースは珍しく、一般的には1台の成形機でさまざまな製品を成形し、成形材料もそれぞれ異なる。溶融温度やメルトフローレートが異なるため、段取り替えでしっかりと成形材料替えができなければ、残留した成形材料が次の製品に練り込まれて出てきてしまう。この異物不良は、一般的に「異材」と呼ばれる。

【対策】パージを十分に行う

段取り時間の短縮や成形材料ロスの最小化を目指すあまり、パージが不十分になる場合がある。また、以下のような場合も、十分なパージが必要となる。

- 温度帯の異なる成形材料に替える

- 濃い色から薄い色へ替える

- スクリューメンテナンスをしばらく行っていない

高価な成形材料や量に限りのある成形材料などは、一旦安価なPP粉砕材などで大量にパージした後に、次の成形材料に置き換えすると、経済的かつ効果的である。また、パージ材を要所要所で適量使用することでも、効果的に成形材料替えが行える。ただし、パージ材自体の抜けが悪いものもあるので、パージ材が異材として練り込まれないように、パージ材の置き換えもしっかりと行う必要がある。

②成形材料の劣化

成形材料は、加熱筒ヒーターの熱と、圧縮溶融する際のせん断発熱の影響を受ける。また、成形材料は粒と粒の間に空気が含まれているので、背圧をかけて溶融しても成形材料の中に空気が混ざっている。これら、加熱筒ヒーターの熱、圧縮溶融する際のせん断発熱、圧縮された空気の影響によって成形材料は劣化していく。劣化した成形材料は、茶褐色に変色して練り込み異物となる。

【対策】計量条件の見直し

基本的に冷却時間内に計量が完了していれば、製品の型内滞在時間は変化しないため、寸法に影響は出ない。目安はサイクルにもよるが、冷却時間マイナス1秒で十分である。無駄な高回転や高背圧は必要ないということを認識しておこう。

③成形材料の炭化

成形材料の劣化は、部分的に炭化物となる。スクリューフライト部や3点セットは複雑な構造のため、溶融した成形材料がフライト周辺や逆止リング周辺で滞留を起こす。この滞留部で劣化した成形材料は炭化し、スクリューや3点セットにこびり付いてしまう。こびり付いた炭化物は、成形材料替えの際や、加熱筒ヒーターの電源を一度落とした後に再稼働した際に、剥がれ落ちて成形中にポロポロと練り込み異物として出てきてしまう。

【対策1】加熱筒ヒーターの電源を落とさない

スクリューフライト部や3点セットは複雑な構造のため、滞留した成形材料が劣化して炭化物になることを防ぎにくい。炭化した成形材料は温度変化により剥がれ落ちやすいので、成形機を停止する際は加熱筒ヒーターの電源は切らずに、150℃(高温成形材料は成形温度マイナス100℃)程度で「保温」することで予防する。

【対策2】スクリューメンテンスを定期的に実施する

パージ材を使用しても練り込み異物が発生する時は、加熱筒を分解し、スクリューや3点セットを清掃する。

※180tクラスの成形機なら一人で作業ができるが、それ以上のクラスは、射出台の旋回、シリンダーヘッドの脱着、スクリュー引き抜きなど重量物を取り扱うので、クレーンを使用し2人以上で作業を行おう。

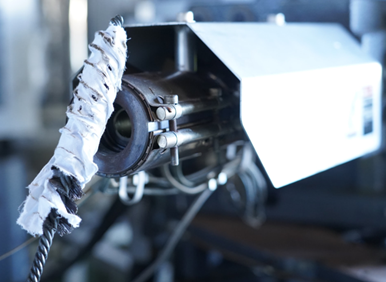

加熱筒内側は、パイプの先端にワイヤーブラシを取り付けるか、さらにその上にウエスを巻きガスヤニ除去剤を塗布して清掃を行う。必要に応じて電動ドリルに接続して清掃すると効率的である。また、以下のような専用の清掃ブラシも有効である。

【対策3】スクリュー、3点セットをコーティングする

スクリューや3点セットの表面をコーティング処理すると、滞留した成形材料のこびりつきは起こるものの、こびり付きにくくすることができ、スクリューメンテナンスの時間を削減できる。各成形機メーカーで、オプション選択(チタンコーティング3点セットなど)できるほか、コーティング業者で施工できる。

④逆止リングの金属片の混入

加熱筒内が成形材料切れの状態で、高速でスクリュー回転すると、逆止リングが削れて金属片が出てしまう。大型成形機は逆止リングも大きく、成形材料切れ時はその自重で回転しながら暴れてしまう。

【対策】計量時間監視

計量時間の監視を設定し、成形材料切れの時はすぐに運転停止するよう設定する。

金型起因の異物付着

成形した製品に、金型から発生した汚れが付着することがある。

①金型から滲み出たグリス・ガスヤ二の付着

- 防錆剤の残り

- エジェクタピンからの汚れ付着

- スライド摺動部のグリス滲み出し

- PL面、入れ子部でのガスヤ二付着

特に立ち上げ時に多く発生する。

【対策】金型を清掃する

数ショット成形し汚れが抜ければ問題無いが、いつまでも出続ける場合は一旦成形を停止し、成形機上で金型を清掃する。金型をバラさないと汚れが除去できないようであれば下ろしてオーバーホールをする。汚れの蓄積がひどくなる前に、規定ショットでオーバーホールする予防メンテンスも重要である。

②水口・ホース劣化による水漏れ

水口とタッチチューブ接続部劣化により、水漏れが金型をつたって製品部にまで広がってしまうことがある。そして、製品部に水が付着するとシミがついてしまう。発生原因としては、大きく以下2点が挙げられる。

- 温水回路の水口とタッチチューブ接続部は、やせて水漏れしやすくなっていく

- 高速で型開閉する金型は、振動で水口ネジ部がクラックして水漏れを起こす

対策としては、稼働中の日常点検を行い、チェックリストで管理することに加え、以下2点が挙げられる。

【対策1】温水回路の水口交換

温水回路の水口は劣化が速く、劣化が進むと温調器をONにして通水した時にポタポタと水漏れが起こる。媒体温度が上がってくると水漏れは収まるが、この段階でタッチチューブを切って繋ぎ直すか、それでも直らなければ水口を交換する。

【対策2】金型開閉振動対策

水口のネジ部は肉が薄いため振動に弱くクラックしてしまうので、

- 素材をステンレスに変更する

- 通路が狭まる影響を許容できれば、六角で内径を締め込むタイプに変更し肉厚を強化する

ことも有効である。