製造業における製造原価は、材料費・労務費(人件費)・経費(光熱費など)に分類されるが、射出成形工場における材料費の割合は高く、製品によっては売上単価の半分以上が材料費というものもある。つまり、材料費を適切に管理することが売上の増減に直結するということである。今回は、材料管理の中でも特に重要な粉砕材の管理について、粉砕材の混合比にフォーカスして解説していく。

混合比の求め方

混合比(主材+粉砕材+マスターバッチ)計算はやや複雑であるが、適正な混合比は以下3ステップで求める。

- 1ショット中の、製品・ランナー比率を求める

- ランナー比率から、粉砕材の混合比を求める

- 主材:粉砕材:マスターバッチの比率に展開する

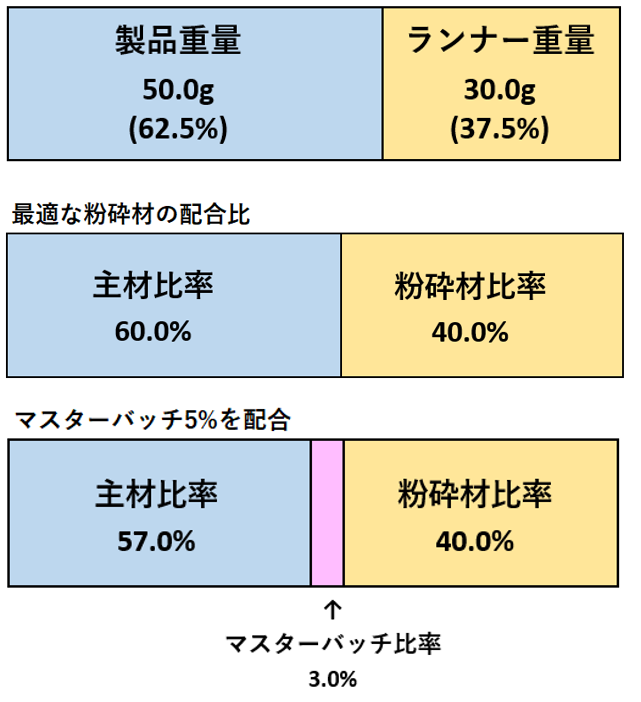

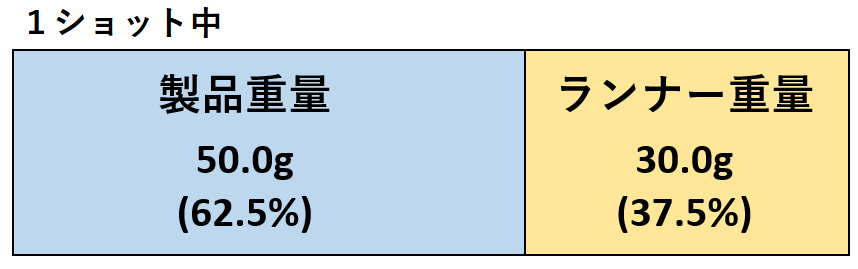

(1) 1ショット中の、製品・ランナー比率を求める

例)

製品重量 :50.0(g)

ランナー重量:30.0(g)

上記の場合、1ショット重量は、80.0gとなるので、

- 製品比率 =50.0(g)÷80.0(g)×100=62.5%

- ランナー比率=30.0(g)÷80.0(g)×100=37.5%

となる。

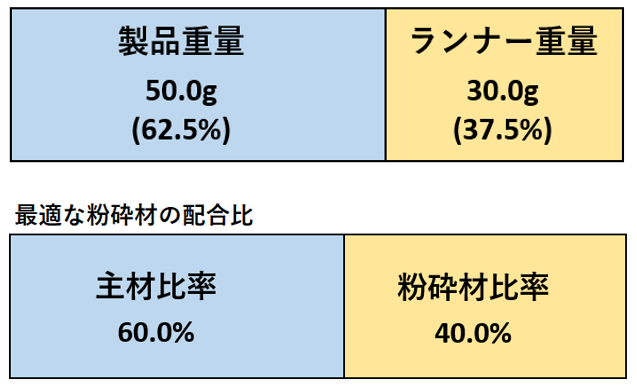

(2) ランナー比率から、粉砕材の混合比を求める

次に、最適な粉砕材の混合比を求める。

ランナーリターンして生産するには、1ショット中のランナー比率以上で、粉砕材を混合していく必要がある。

(1)で求めた通り、ランナー比率は、37.5%である。理論的には、この37.5%の比率で粉砕材をリターンしていくことで、材料ロス無く生産していける。

ただし、粉砕機・ローダー・混合機の動作タイミングやバラツキを加味すると、ランナー比率+2~5%で粉砕リターンするのが最適となる。

この場合では、37.5%の+2~5%で、39.5%~42.5%が最適の粉砕剤の混合比となる。

以降は、分かりやすく解説するために40%で解説を進めていく。

(3) 主材+粉砕材+マスターバッチの混合比に展開する

マスターバッチを混合する場合の、混合比率の考え方を解説していく。

① 粉砕材の混合比率

まず、粉砕材の混合比率の考え方は変わらず、ランナー比率+2~5%で設定する。(例に挙げた製品の粉砕材の混合比率は40%)

②マスターバッチ5%を混合するにはどうすれば良いか

ここでのポイントは、粉砕材は既に着色済みということである。粉砕材に対しては、マスターバッチを混ぜる必要はなく、①で求めた粉砕材の混合比率(40%)をそのままリターンしていく。

主材にマスターバッチ5%を混ぜる場合、全体を100%と考えた時に、粉砕材の40%を引いた残り60%に対してマスターバッチ5%を混合していく。

主材 =(100-40)×0.95=57%

マスターバッチ=(100-40)×0.05=3%

従って、粉砕材をリターンさせながら、主材に5%のマスターバッチを混合させる混合比率は以下となる。

主材(%):マスターバッチ(%):粉砕材(%)=57: 3: 40