今回は、最小クッション値の役割と不良監視方法について、具体例を挙げながら解説していく。

まず初めに最小クッション値のおさらい

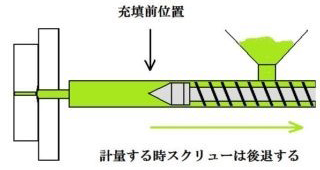

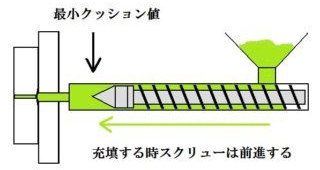

最小クッション値とは、充填した時のスクリュー先端が一番前に来る位置を指す。分かりやすく、図で見て行こう。

射出成形では、加熱筒にて樹脂を溶融させ、スクリューで計量する。

計量後、スクリューを前進し金型内に充填する

充填した時にスクリュー先端が最前進した位置が最小クッション値となる

射出成形では、一般的に計量した樹脂の全てを充填することは無く、クッションとして数mm程度残す。

「最小クッション値」の呼び名は成形機メーカーによって異なり、「最小クッション位置」「最前進位置」などと呼ばれることもある。

最小クッション値の役割とは?

なぜ最少クッション値を残すのだろうか?射出成形は、以下のような要因により、ショット毎にバラツキが発生する。

射出側のバラツキ

- 原料比率(バージン、粉砕、添加剤、マスターバッチ)

- 加熱筒ヒーターの消耗具合

- 計量密度

- 外気温 など

金型側のバラツキ

- 金型内冷却能力(配管内のゴミ詰まりや劣化)

- 金型温調機の消耗具合 など

最小クッション値を残すことは、上記のような細かなバラツキを緩衝し、製品を安定成形させる役割を担う。

最小クッション値による不良監視

成形開始後10ショット程度で最小クッション値は一定になってくる。この最小クッション値を監視していくことで不良監視を行う。以下に例を挙げる。

例)最小クッション値が3.00mmで成形が安定している製品がある。

最小クッション値が5.00mmだと、製品がショートしてしまう。

最小クッション値が1.00mmだとバリが強くなる。

このような場合は、製品の状態を見ながら、適正な最低最小クッション値、最高最小クッション値をそれぞれ決め、監視幅を設定する。

例)最低最小クッション値:1.50mm

最高最小クッション値:4.50mm

監視幅を外れる時はアラームで知らせるなどして、不良監視を行う。

注意点

最小クッション値は、バラツキ管理の目安であり、目的は不良を検出することである。

以下のようなさまざまな要因により最小クッション値は変化するので、定期的に記録し、都度製品を見ながら、最小クッション値の監視幅を設定していこう。

- 樹脂の原料ロット変更

- 加熱筒ヒーターの消耗具合

- 金型温度

- 金型の累積ショット数(ガス抜け具合)

- 外気温 など