[2023/7/24公開]

Question

フライス工具の選定時には何に気を付けて工具を選定すればいいですか?

さまざまなフライス工具の種類がありますが、選定する際の注意点を教えて欲しい。

Answer

フライス工具を選定する際には、切込み角を理解した上で工具選定をすることが重要です。

代表的なフライス工具の種類

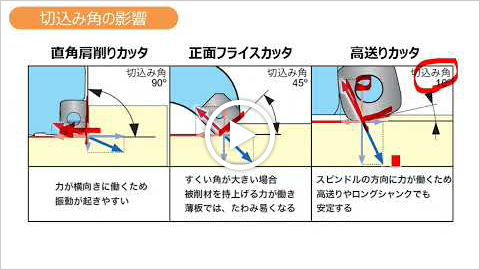

代表的なカッタの種類には、直角肩削りカッタ、正面フライスカッタ、高送りカッタがあります。

これら工具の違いは切込み角にあります。

切込み角

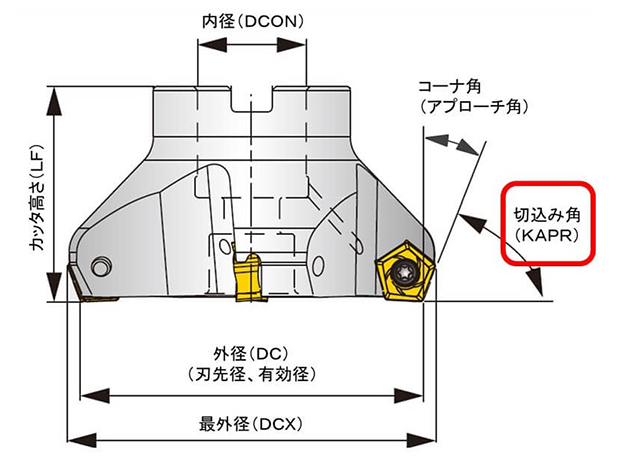

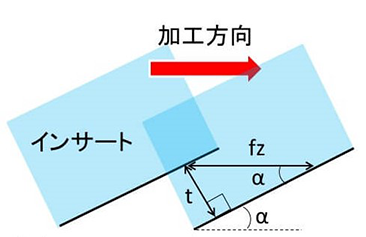

切込み角とは、切れ刃と加工底面の平行線からなる角度です。切込み角が変わることでカッタの切削特性が大きく変化することから、フライス工具には重要なパラメータです。

切込み角が切削特性に与える影響 ①切取り厚さ

切込み角が変わると切取り厚さが変わります。切取り厚さは送りの限界を決めるため、切込み角の異なるカッタで適用可能な送りが変わります。

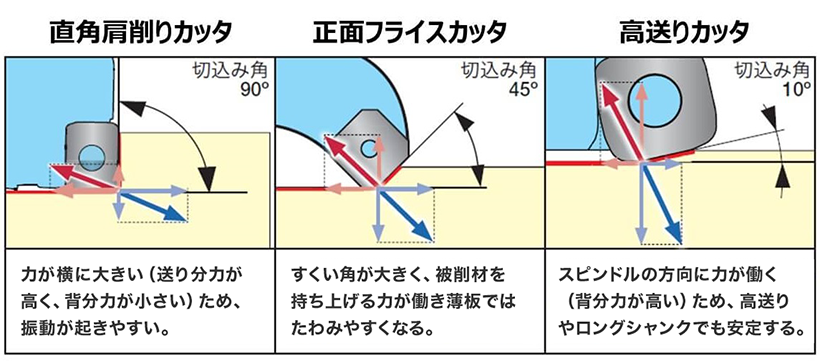

切込み角が切削特性に与える影響 ②力の向き

切込み角が変わると切削力の向きが変わります。力の向きが変わることで適する加工状況が変わりますので、加工状況に応じた切込み角を持ったカッタを選定することが重要です。

まとめ

切込み角はカッタの切削特性を決める重要なパラメータです。切込み角が変わることの原理を理解し、加工状況に応じたカッタを選定することで、生産性の改善が可能です。

代表的なフライス工具の種類

以下のカッタの大きな違いは、切れ刃の切込み角です。

切込み角

切込み角とは下の図で赤く囲った角度を指します。

切込み角が変わることで、切削性能の①切取り厚さと②力の向きに影響を与えます。

切込み角が切削特性に与える影響 ①切取り厚さ

切取り厚さとは切れ刃に直行する厚みのことで、下の図では t を指します。

この切取り厚さは切込み角と深い関係性があります。

切込み角が小さいと、切取り厚さは薄くなり刃当たり送り量を増やすことができます。

高送りカッタは切込み角を極端に小さくした設計をしています。切込み角と切取り厚さの関係を式で表すと以下のようになります。

切取り厚さ(t)=刃当り送り(fz)×切込み角(sinα)

上記の数式の関係から、切込み角を小さくする(切削抵抗が小さくなる)と切取り厚さが薄くなり上限までに余裕が出ます。それにより、切れ刃にかかる負担が減るので刃当たり送り量を増やすことができます。

ただ、超硬工具で切削可能な切取り厚さ(t)は最大で0.5mm程度です。

これを超えると工具(インサート)の破損につながりますので気を付けてください。

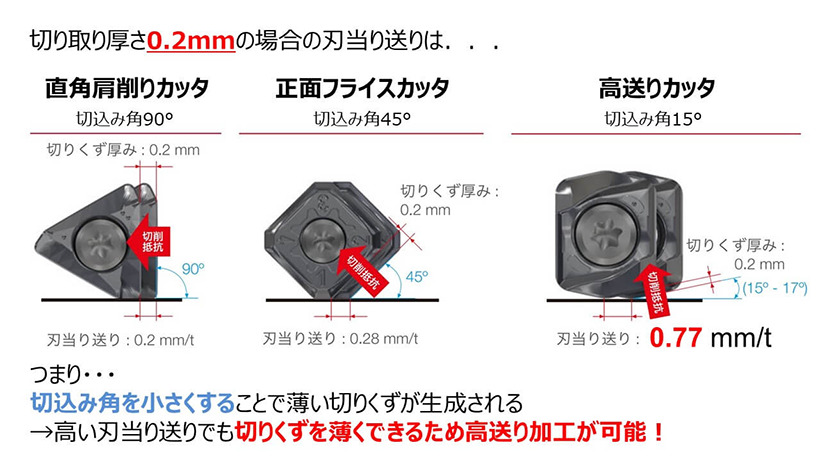

次に切取り厚さを0.2mmでそろえた場合の、各カッタの刃当たり送りに関してです。

切込み角が一番小さい高送りカッタの刃当たり送りが他のカッタよりも優位なことがわかりました。

このことからも、切込み角を小さくすると切れ刃にかかる負担が減るため、刃当たり送り量を増やすことが可能と分かります。

ただ、高送りカッタの場合、切込み角が小さくなることから、必然的に切込み量(ap)を小さくするしかありません。

そのため、パス数が増えてしまいますが、送り条件が高くできるので加工能率を下げずに加工できます。

切込み角が切削特性に与える影響 ②力の向き

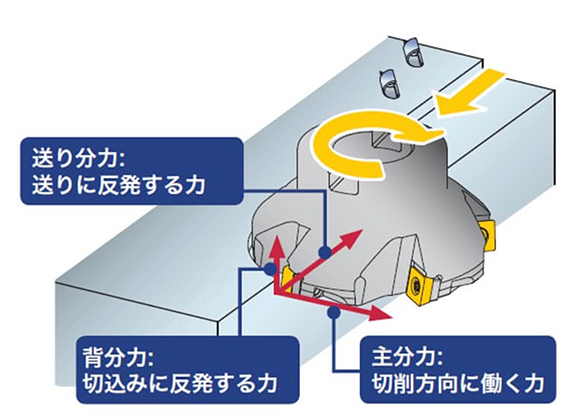

力の向きについて、切削抵抗の3分力という概念があり、切削抵抗の3分力は次に分けられます。

①送り分力(送りに反発する力)

②主分力(切削方向に働く力)

③背分力(切込みに反発する力)

3分力それぞれに共通しているのは、一番大きく力がかかるのは切れ刃に対して直角の方向ということです。

切込み角が小さいカッタ(特に高送りカッタ)を使用する上での注意点

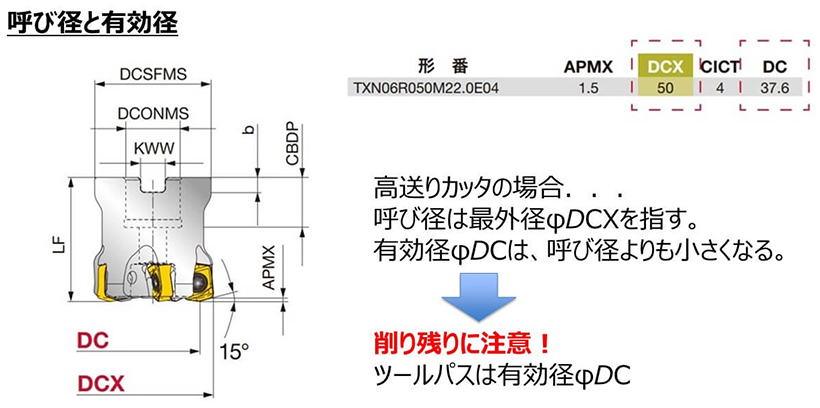

呼び径と有効径

通常、カッタの呼び径は『DC』を指しますが、高送りカッタの場合は最外径の『DCX』を呼び径と呼びます。

高送りカッタの場合は有効径DCは、呼び径よりも小さくなりますので削り残りに注意が必要です。

プログラムを組む場合、最外径のDCXを使用すると削り残しが発生します。ツールパスは有効径のDCを使用します。

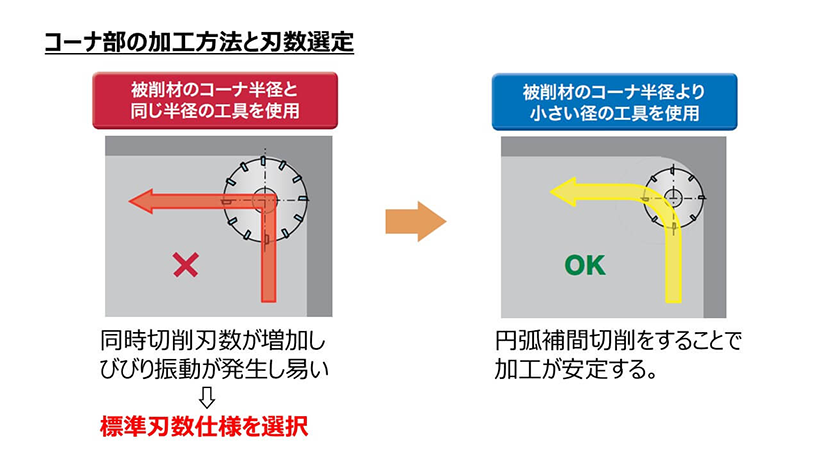

コーナ部の加工方法と刃数選定

被削材のコーナー半径(隅R)と同じ半径の工具を使用すると、同時切削刃数が増加してびびり振動が発生しやすくなります。その場合は、標準刃数の使用や被削材のコーナ半径より一回り小さい径の工具で円弧補間切削をすると加工が安定します。

技術情報提供:株式会社タンガロイ