[2024/8/2公開]

Question

エンドミル加工の効率化を検討したい

エンドミル加工の加工時間を改善したいのですが、検討する項目を教えてほしい。

Answer

エンドミル加工の加工時間を改善するには、単位時間当たりの除去体積を増やすことで、トータル加工時間の短縮になります。

単位時間当たりの除去体積の計算式を改善項目ごとに記載していますのでご参照ください。

単位時間当たりの除去体積の計算式

単位時間当たりの除去体積(cm3/min) =

| ①切削速度 (m/min) |

÷ | ②刃径 (mm) |

÷ | 3.14 | × | ③1刃送り (mm/刃) |

× | ④刃数 | × | ⑤径方向 切込み深さ(mm) ≒工具径に比例 |

× | ⑤軸方向 切込み深さ(mm) ≒工具径に比例 |

改善項目とポイント

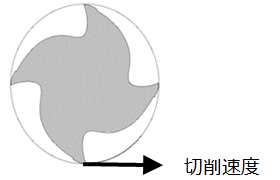

①切削速度

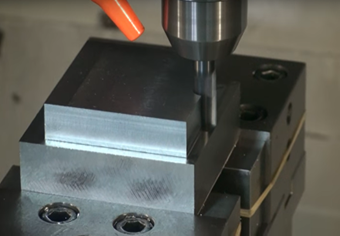

切削速度は被削材と工具材質の組合せで、適した切削速度領域があります。改善ポイントとして耐熱コーティングされた超硬エンドミルでは、切込み量を小さく切削速度を速くすると、遅い場合より工具寿命が延びる領域があります。切削速度の検討は、必要最小限の突き出し量と工具の振れに注意してびびり振動が起きないように進めます。

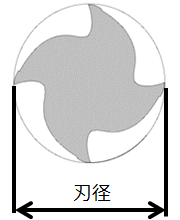

②刃径

刃径を小さくすると回転速度と送り速度を上げられますが、切込み深さは刃径に合わせ小さくする必要があります。逆に刃径を大きくすると切込み深さは大きくできますが、細かい形状の加工ができません。

改善ポイントとして、粗加工と仕上げ加工をトータルで加工時間を短縮するようにします。粗加工ではR形状などの加工形状に合わせた刃径で、なるべく均一に仕上げしろを残るよう加工します。また仕上げ加工では小さい刃径で、回転速度と送り速度を上げて加工します。

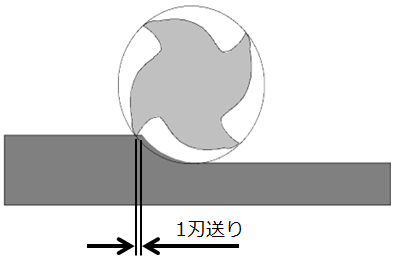

③1刃送り

過少な1刃送りは摩耗を促進してしまいます。改善ポイントは、同じ加工距離での工具摩耗は送りを上げると少なくなる場合があることです。ただ過剰な1刃送りは工具を欠損してしまうので注意します。1刃送りを上げる検討は、高送り用や剛性の高いエンドミルを選定します。

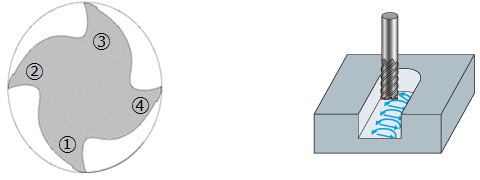

④刃数

刃数は多いほど送り速度を上げることができますので、側面加工では効率的といえます。また多刃のエンドミルは芯厚があり剛性があるので、安定加工と加工精度の面でも有利です。ただし多刃のエンドミルはチップポケットが小さいので、溝加工などの切りくずが排出しにくい加工では、トロコイド加工にするなどの工夫が必要です。

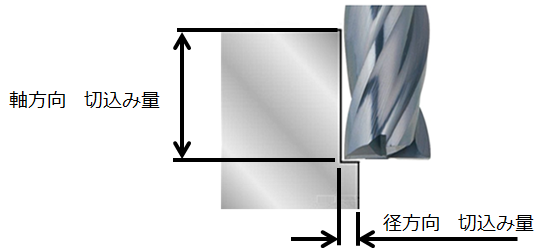

⑤切込み深さ

切込み深さの設定は加工効率に重要で、安定加工の範囲でびびりが発生しないようにするのが肝心です。粗加工で発生したびびり面は再生効果により仕上げ加工しても取り切れない場合があります。改善ポイントとしてびびりに効果がある不等リードのエンドミルなどを選定すると改善効果が期待できます。