[2023/11/28公開]

Question

超硬エンドミル加工での送り速度と切込み量について教えて

超硬エンドミル加工で加工時間の改善のため、切削条件を見直そうとしています。送り速度は回転速度と1刃送りから算出するのは分かるのですが、肝心の1刃送りが分かりません。また切込み量の目安も教えてください。

Answer

基本はエンドミルの切削条件表から見て加工することをおすすめいたしますが、実加工に合わせ改善する場合、1刃送りと切込み量の調整範囲目安を記載しますのでご参照ください。

(1)1刃送りと送り速度

(a)1刃送りの目安

30°ねじれ、レギュラー刃長、2枚刃のミスミ超硬エンドミルで機械構造用炭素鋼を側面加工する場合、以下表の中央値で試し加工をおすすめいたします。

| 刃径 | 下限の目安 | 中央値 | 上限の目安 |

|---|---|---|---|

| 3 | 0.015mm | 0.020mm | 0.030mm |

| 6 | 0.035mm | 0.055mm | 0.075mm |

| 9 | 0.050mm | 0.080mm | 0.110mm |

| 12 | 0.060mm | 0.095mm | 0.125mm |

| 15 | 0.065mm | 0.100mm | 0.130mm |

| 18 | 0.065mm | 0.100mm | 0.130mm |

【1刃送り表】

(b)1刃送りの補正

ねじれ角、刃長、刃数、被削材により中央値より以下で補正してください。

| 下げる要因(下げ率) | 中央値適用条件 | 上げる要因(上げ率) | |

|---|---|---|---|

| ねじれ角 | 直刃(85%) | 30° | 強ねじれ(120%) |

| 刃長 | ロング(75%) | レギュラー | - |

| 刃数 | 6枚刃(80%) | 2枚刃 | - |

| 被削材硬度 | 高硬度(70%) | 機械構造用炭素鋼 | - |

【1刃送り補正表】

※刃数を2枚から6枚にすると、エンドミルの溝が小さくなるため1刃送りを下げますが、送り速度は刃数が増えて3倍になるので、実質的には3倍×80%=2.4倍の送り速度になります。

(c)溝加工の場合

切込み量が0.3Dと0.5Dの場合、1刃送りはそれぞれ75%と50%に、側面加工より落としてください。

(d)1刃送りからの送り速度算出例

【送り速度の計算式】

(例1)回転速度:3800min-1、刃径:6mm、刃数:2枚、レギュラー刃長の超硬エンドミルで、機械構造用炭素鋼を側面加工する場合

F=0.055*3800*2=418(mm/min)

(例2)回転速度:2310min-1、刃径:12mm、強ねじれ、ロング刃長、刃数:4枚の超硬エンドミルで、高硬度鋼を側面加工する場合

F=0.095*2310*4*1.2(ねじれ角補正)*0.75(刃長補正)*0.9(刃数補正)*0.7(被削材硬度補正)

=498(mm/min)

(e)注意事項

ロングネックなどの突き出しが長いもの、加工機の剛性が無い場合などは、目安値でも振動することがあります。その場合は調整範囲より下げてください。また、1刃送りが0.01mm以下になると摩耗が早まる傾向があります。

(2)切込み量

切込み量の目安を側面加工と溝加工で、記載します。それぞれの値に刃径Dをかけた値が切込み量(mm)となります。試し加工をして振動しない範囲で調整します。

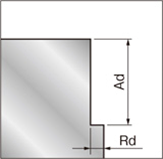

(a)側面加工

| Rd (mm) |

機械構造用 炭素鋼 |

調質鋼 (35~40HRC) |

高硬度鋼 (~55HRC) |

アルミ合金 |

|---|---|---|---|---|

| 刃径 3~6 |

(0.05~0.1)×D | (0.03~0.1)×D | (0.02~0.05)×D | 0.2×D |

| 刃径 6~ |

(0.05~0.15)×D | (0.05~0.15)×D | (0.02~0.05)×D | 0.2×D |

| Ad (mm) |

機械構造用 炭素鋼 |

調質鋼 (35~40HRC) |

高硬度鋼 (~55HRC) |

アルミ合金 |

|---|---|---|---|---|

| 刃径 3~6 |

(1.0~1.5)×D | (1.0~1.5)×D | (0.5~1.0)×D | (1.5~2.0)×D |

| 刃径 6~ |

(1.0~1.5)×D | (1.0~1.5)×D | (0.5~1.0)×D | (1.5~2.0)×D |

【側面加工切込み量】

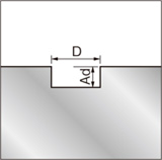

(b)溝加工

| Ad (mm) |

機械構造用 炭素鋼 |

調質鋼 (35~40HRC) |

高硬度鋼 (~55HRC) |

アルミ合金 |

|---|---|---|---|---|

| 刃径 3~6 |

0.15×D | 0.15×D | 0.05×D | 0.2×D |

| 刃径 6~ |

(0.2~0.3)×D | (0.2~0.3)×D | (0.05~0.1)×D | 0.3×D |

【溝加工切込み量】