[2024/8/7公開]

Question

専用治具を搭載している機械の稼働率を上げる方法はありますか。

- 汎用機に専用治具を搭載し専用機として加工を行っている。

- ワークの種類や数量によって、機械の稼働率にバラつきが生じている。

Answer

交換可能な専用治具による稼働率の向上

ワーク数量などの条件に合わせて専用治具を載せ替えることができれば、汎用的に使用することができます。

汎用機であるマシニングセンタを専用機として運用する際に起こり得る問題

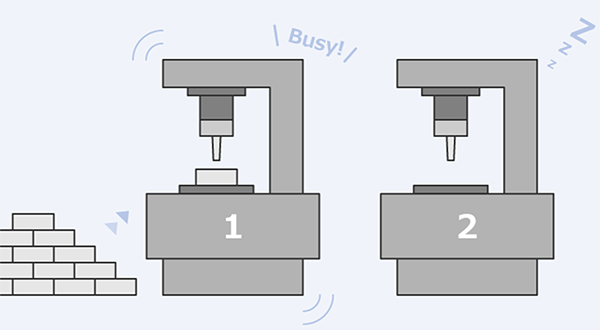

量産加工において、ワークに応じた専用治具を据置き、専用機としてマシニングセンタを運用している場合、ワークの種類や数量によって、機械の仕事量にバラつきが出てしまうことがあります。

結果として、工場全体としての機械稼働率が向上せず、生産効率が下がってしまいます。

機械稼働率を向上させるにはどうすればよいか

専用治具を載せ替えることで、ワーク数量に応じて加工する機械台数を変えることができます。

数量の多いワークを複数台の機械で加工することで、停止している機械を少なくし、工場内全体での機械稼働率の向上に繋がります。

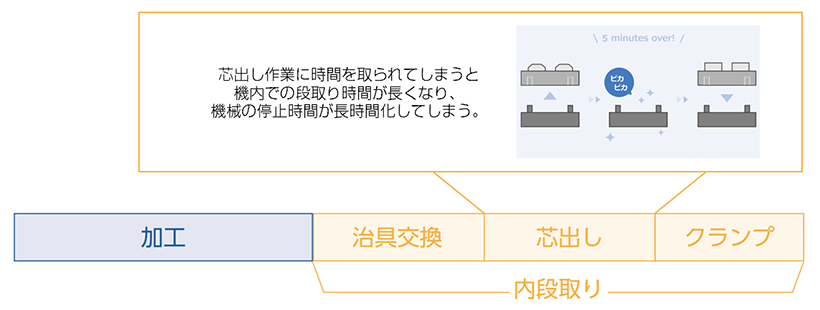

治具の載せ替え時に生じる段取りの問題

治具の載せ替えを行うと、必ず芯出し作業が発生します。

機内に治具を搭載した状態での芯出しに時間がかかると、結果として内段取りに時間が取られ、機械が停止している時間が長くなってしまいます。

治具の載せ替えを効率よく行うには

①高精度な治具の位置決めと、②治具の外段取り化を行うことで治具の載せ替えを効率化し、機械の稼働率を向上させることができます。具体的な効果や方法について以下で説明します。

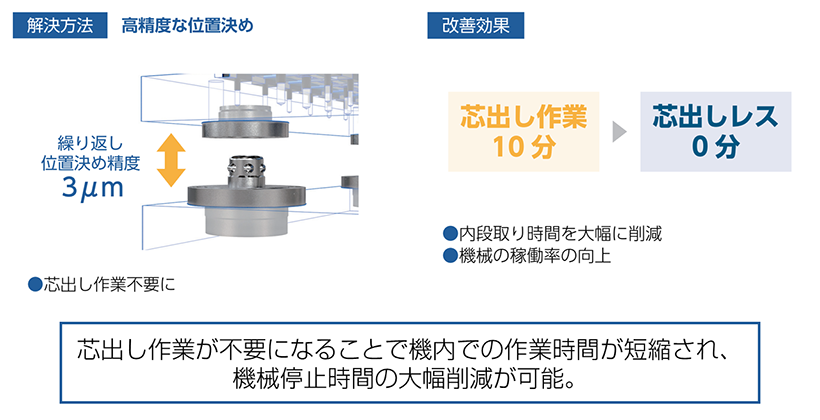

①高精度な治具の位置決め

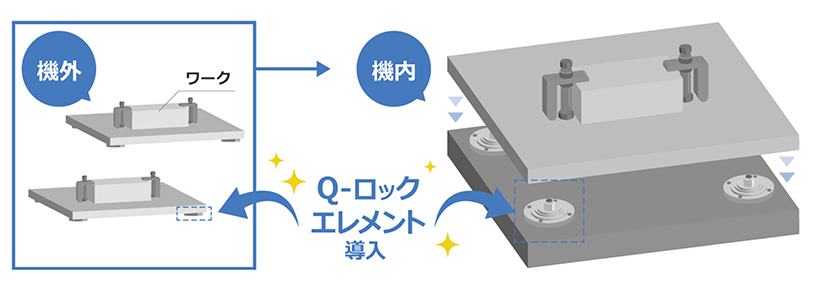

繰り返し位置決め精度の高い、高精度な位置決めユニットを使用することで、機内搭載後の芯出し作業が不要になり、内段取り時間を大幅に削減することができます。

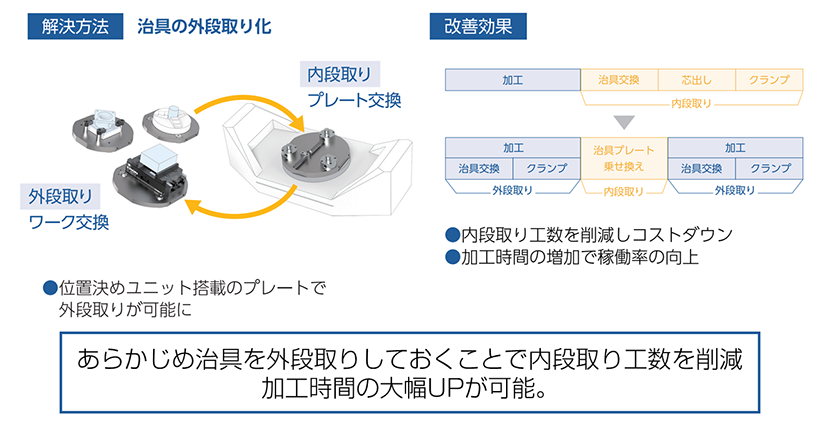

②治具の外段取り化

位置決めユニットを搭載した治具プレートを使用することで治具の外段取りが可能になります。

機械の稼働中にあらかじめ治具を外段取りしておくことで、内段取り工数の削減と加工時間の増加に繋がり、コストダウンと機械稼働率の向上を実現することができます。

治具の載せ替えを行い機械を多能工化させることによって、

機械稼働率のバラつきをなくし、工場内全体での生産効率を向上させることができます。

それを助けるのが高精度な位置決めユニットです。

高精度な治具の位置決めと治具の外段取り化で、段取り作業を短縮し、機械の稼働率を向上させて、稼げる加工環境の構築をおすすめします。

使用事例

高精度位置決めユニット「Q-ロックエレメント」の導入による機械稼働率の向上

ワークの外段取り、治具プレート交換の一例

Q-ロックエレメントによる段取り時間の短縮

出典:株式会社ナベヤ