[2024/2/9公開]

Question

5軸加工の際、主軸との干渉を避けて加工する方法はありますか?

- 既存治具だと主軸との干渉が大きく、加工範囲の確保が難しい。

- 専用治具ではなく、5軸加工機で汎用的に使える治具が欲しい。

Answer

コンパクトで主軸との干渉の少ないマシンバイスを使ってみる。

5軸加工機における主軸と治具の干渉はなぜ起こるのか

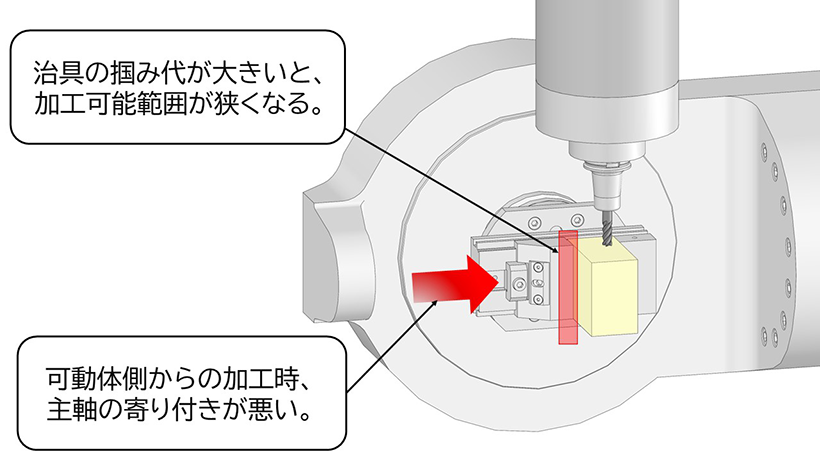

5軸加工機用の治具設計でしばしば叫ばれるのが、主軸と治具との干渉です。

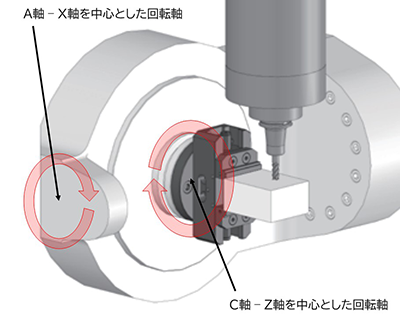

5軸加工機では、X/Y/Zの3軸に加えて、A/C軸の回転軸が2つ加わり、多面加工が可能になります。

しかし治具のサイズが大きいと主軸と干渉してしまい、刃物がワークまで届かないことや、加工範囲を狭めてしまう可能性もあります。

例えば3軸機で汎用的に使用できるマシンバイスでも、5軸加工機で使うと主軸との干渉が起こってしまう場合があります。

上記のような理由から、5軸加工機での加工や治具設計は難しいと言われています。

そのため、5軸加工機での治具設計には、

- 小型構造で、ワークと主軸との間に干渉しない

- 掴み代が少なく、加工範囲を殺さない

といったような構想が必要となってくるのです。

主軸との干渉を避けてクランプするには?

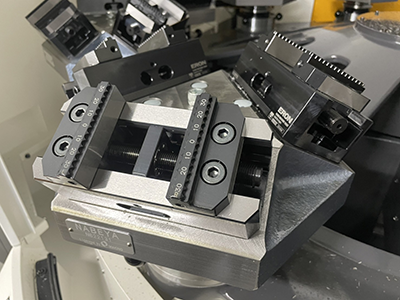

5軸加工機向けに主軸との干渉を考慮した、汎用的に使用できる5軸バイスが存在します。

難しい専用治具を設計せずとも、多様なワークに1台で対応することができます。

主軸との干渉を意識した嵩上げ構造

主軸とバイスとの干渉を避け刃物の寄り付きが良くなるように、嵩が高い構造をしています。

またワークの掴み代も少なく、加工可能範囲も広く確保できます。

回転中心でのクランプを実現するセンタリング構造

ワークを常に中心位置でクランプできるため、全方向から刃物の寄り付きが良くなります。

またC軸回転時のワーク変位が少ないため主軸移動が少なく済み、加工時間短縮にも繋がります。

5軸加工機向けのマシンバイスを用いて簡単に主軸との干渉を回避することで、専用治具の設計にかかる時間を短縮することができ、生産性の向上に繋がります。

また多様なワークに対してマシンバイス1台で対応可能になる為、治具費用のコストダウンを実現することが可能になります。

使用事例

・5軸マシンバイス 紹介動画

・生産現場での活用事例

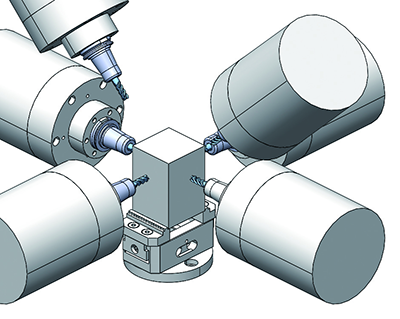

イケール治具との組み合わせで

干渉を避けた多数個取りが可能に!

山なりの嵩上げ構造で主軸との干渉を回避。

出典:株式会社ナベヤ