[2023/10/20公開]

Question

加工後、切削液の液だれを短くする方法はありますか?

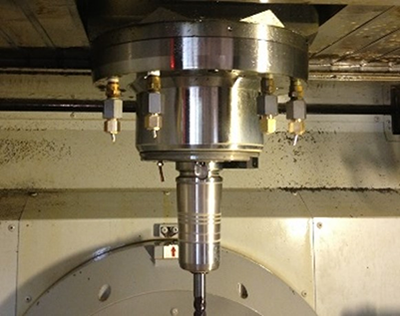

・加工後にクーラントの液だれ時間が長く、次の加工に移るまでに時間がかかってしまう。

・液だれが止まるまで、機内測定や段取り替えができない。

Answer

チェックバルブ付きのノズルを採用する

そもそも...どうして液だれを防ぐ必要があるのでしょうか?

液だれが及ぼす影響

加工後の液だれ時間が長いと、作業効率の低下や作業ミスを招く恐れがあります。

液だれによる機械稼働時間のロスは、およそ5-10分と言われています。

頻繁に加工と段取りを繰り返す場合、機械のアイドルタイムは計り知れません。

液だれを防ぐメリット

液だれを防ぐことにより、多くの改善が得られます。

・残留切削液がなくなることで、段取り時間を大幅に短縮することができます。

・次の加工に移るまでの時間が短くなり、機械稼働率が向上します。

・作業者に切削液がかかるリスクが減るなど、作業環境が改善します。

・切削液の干渉が減少し、工具長測定の精度が向上、品質改善に繋がります。

液だれを防止するノズル

インサートノズル PM-液ダレ防止型

「ピタッ」と止まって「パッ」と出る。

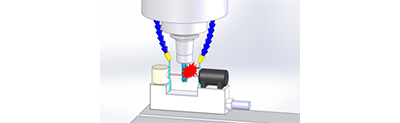

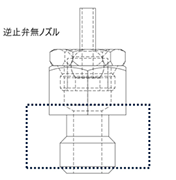

・内部にボールとバネの逆止弁を含んだ構造

・停止時は素早く止まるだけでなく、噴射時は出だしの勢いが良くなります。

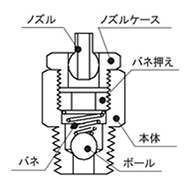

【液だれ防止の仕組み】

【内部構造】

噴射時はボールがバネを押し出します。

【通常ノズルの内部構造】

機械停止後も一定時間は残液が垂れます。

使用事例

【素早い液止めでチョコ停(小停止)を防止】

「ピタッ」とすぐに止まるため、切削加工後の機械停止時間を短くすることができます。

液だれの防止でより良い加工環境となり、生産効率の向上が期待できます。

出典:株式会社ナベヤ