[2023/01/26公開]

Question

エンドミルで加工する際、ビビリを抑える方法はありますか?

ビビリの発生により、仕上がりの悪化や、工具の欠けが発生して困っています。エンドミルのビビリを抑えるポイントを教えてください。

Answer

振動している部位の特定と振動対策

まずは被削材が振動しているか工具が振動しているか見極めるため、プラスチックハンマーなどで被削材を叩いてみて被削材の固定を確認してみます。被削材が振動している場合はクランプ方法の改善を検討するため、被削材が振動していた場合の対処方法を参照してください。

被削材が振動しておらず、工具が振動していると考えられる場合は、工具剛性を高める手段と、振動のメカニズムを抑える手段があるため、切削条件及び工具・ツーリングが原因の場合の対処方法を参照してください。

被削材が振動していた場合の対処方法

被削材が振動している場合はクランプ方法の改善を検討し、場合によっては同材質の捨て材などで挟み込み固定します。

薄物の被削材は全面を固定できる真空チャック(バキュームチャック)の採用も検討してみてください。

詳細は技術情報「真空チャック導入のメリット」をご参照ください。

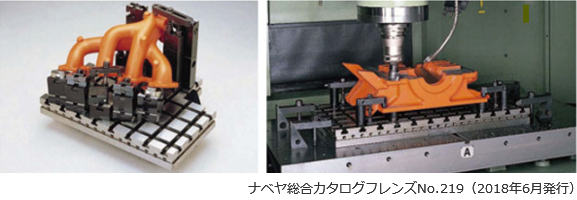

複雑形状の場合、専用治具を作製することが早い解決になる場合もあります。

治具ベースプレートにクランプユニットを組み合わせることにより自由度が高くなります。また、総形の当て面を製作することで

点当たりから面当たりになり、より強固なクランプができます。

治具ベースプレートを利用したクランプ事例

切削条件及び工具・ツーリングが原因と考えられる場合の対処方法

ビビリは過度の切削力がエンドミルにかかり弾性変形により発生するため、それを抑制するよう対応しましょう。

まず現状の加工環境を確認し、それで解決しなかった場合、工具・ツーリングの変更を検討することを推奨いたします。

●現状の加工環境を確認

●工具変更の検討事項

-

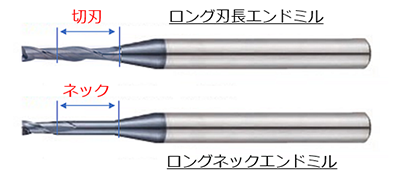

突き出し・刃長の確認

突き出し・刃長を短くすると剛性が高まります。先端荷重でのたわみは長さの3乗に比例し、突き出し・刃長がたわみに大きく影響します。必要最低限の突き出し・刃長のエンドミルを選定します。

-

工具のチャッキング確認

切削工具のシャンクとコレット、ツーリングに、ゴミの付着と傷みがないことをチェックします。最後にダイヤルゲージで振れがないことを確認します。 -

切削条件の確認

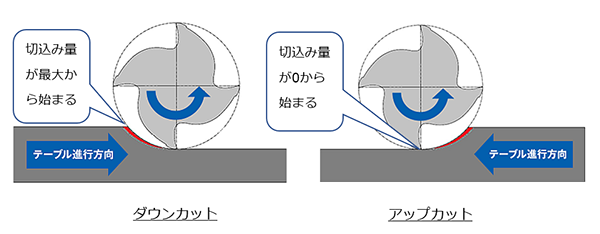

加工方向

ダウンカットはアップカットより切削工具の摩耗が少ないため、よく用いられますが、切り込むときの衝撃が比較的大きいので、仕上げ工程のみアップカットに変更することで仕上げ面粗さが改善する場合があります。

詳細は技術情報「アップカットとダウンカットの違い」をご参照ください。

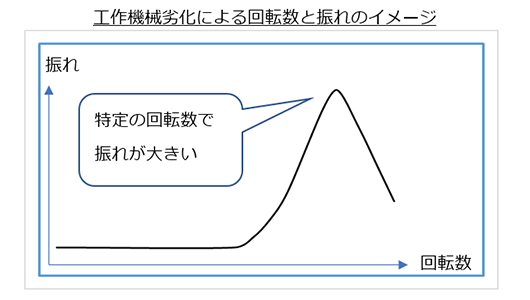

工作機械の回転数

同じ被削材の場合、適した切削速度範囲内では切削抵抗の変動は少なく、一概に回転数を落として効果があるとは限りません。硬度が高い・熱伝導率が低い被削材などは適した切削速度にするため、回転数を下げますが、工具、被削材、工作機械などで共振している場合は、回転数を下げて効果がある場合もあれば、上げて効果がある場合もあります。

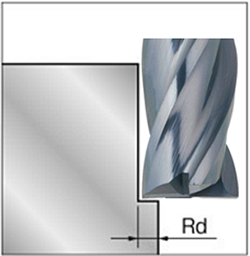

切削条件の切り込み

他の条件が同じで切り込みRdのみを小さくすると、切削抵抗がほぼ比例して下がります。

切削条件の送り

送りを下げることで、1刃当たりの切り込み量が少なくなり、切削抵抗が下がります。ただし下げ過ぎると、1刃当たりの切り込み量が小さくなりすぎるため、摩耗を促進して逆効果の場合もあります。

上記、切削条件の詳細は技術情報「エンドミル加工の切削条件を求めるポイント」をご参照ください。クーラントの使用

クーラントの使用により摩擦抵抗が下がり、切削抵抗が軽減されます。 -

高剛性工具の検討

刃径

刃径を太くすることで剛性が高まります。丸棒の剛性である断面2次モーメントは径の4乗に比例し、刃径は剛性に大きく影響します。例えば3mm径のエンドミルを4.5mmに変えることで、先端に同じ力を加えた場合でもたわみは約1/5になります。

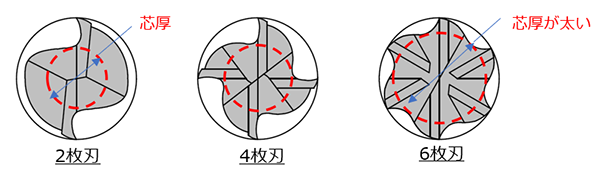

刃数

多刃のエンドミルは芯厚が太いので、刃径を太くするのと同様に剛性が高まります。切粉の排出にはポケット部の大きさが必要です。基本的には2~3枚刃による加工がおすすめです。

ロングネック

同等の刃径・突き出しの場合、ロング刃長からロングネックにすることで、ネック部分は切刃の溝が無くなるので剛性が高まります。

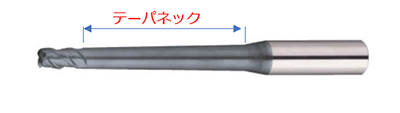

テーパーネック

テーパーネックはストレートのネックに比べ剛性が高くなります。

ロングネックとテーパーネックの詳細は技術情報「深彫り加工時のビビリを抑制する方法」をご参照ください。

-

防振性の高い工具の検討

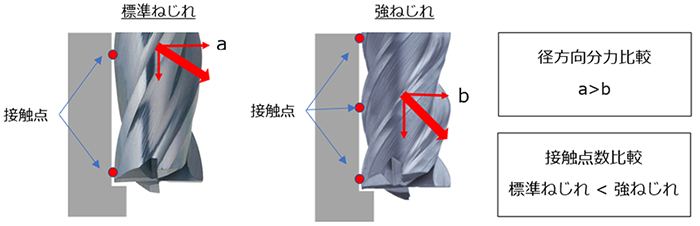

強ねじれエンドミル

ねじれ角が強いと切刃にかかる径方向分力が軽減されます。側刃と被削材の接触点数が同じ場合は、径方向の切削抵抗も低減します。

ただし軸方向切り込みを大きくした場合、強ねじれの方が接触点数が多くなるため、エンドミル全体では径方向分力が上がってしまう場合もあります。

強ねじれエンドミルの詳細は技術情報「ねじれ角の違うエンドミルの使い分け」をご参照ください。

不等リード・不等分割エンドミル

エンドミルのネジレ角と刃の分割を不等にすることで、工具にかかる抵抗の周期を不均等にして自励振動を打ち消します。

不等リード・不等分割エンドミルについての詳細は「単一のエンドミルで、異なる被削材の面粗度を向上させるポイント」をご参照ください。 -

焼きばめホルダの検討

コレットチャックと比較して焼きばめホルダは、熱収縮により把握するので高剛性に保持できます。

焼きばめホルダについての詳細は「焼きばめホルダの導入メリット」と「焼きばめホルダ導入の際に注意すべき点」にて紹介しております。以下ご参照ください。