[2022/10/04公開]

「面取りとは?」という基本的な内容から、種類や加工方法などを解説します。

面取りとは

面取り(めんとり、chamfering)とは素材に角度のある面を設けることです。

具体的には、鋭利な角部分をC面(角面)やR面(丸面)といった角度のある平面、またはR凸形状に加工します。

面取りの種類

-

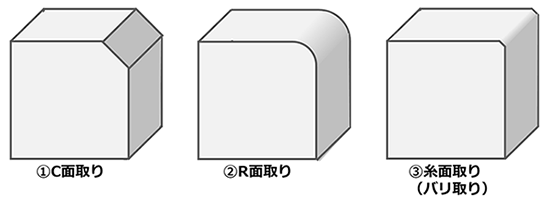

C面取り

C面取りとは、素材の角部に所定の角度の面を作る加工です。面取りというとC面取りを指していることが多いです。

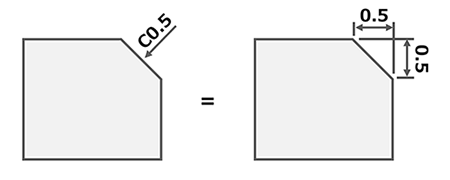

図面では、エッジ部分に←C0.5と記載したり、「指示無き面はC0.5」などと注記されます。このC0.5とはエッジから0.5mmまで45°で斜面にすることを指します。斜面の長さではないので注意してください。

-

R面取り

R面取りとは、素材の角部を丸める加工です。図面では 「R面取りの事」などと指定されています。「R面取り」の加工のことを「R加工」や「ラウンド加工」などと呼ぶこともあります。 -

糸面取り(バリ取り)

糸面取りとは、素材の角部に目に見えない程度の面を作る加工です。一般的に、糸面取りはC0.2〜0.3程度と認識されていますが、C面取りやR面取りとは異なり、面取りの形状や寸法は明確に規定されておりません。図面では、「指示なき角部は糸面取り」や「各エッジ部にバリ無き事」と表記される場合が多いです。

面取りの目的

-

安全性の向上

機械加工後の素材の角部は、鋭利であったり、バリが発生したりしています。そのような部分を素手で触ると皮膚が切れてしまう可能性があります。面取りで除去しておくことによって、安全性を向上させることができます。 -

品質の向上

鋭利な部分やバリが残っていると、部品同士の接触時に傷発生の原因となったり、バリが取れて予期せぬトラブルが生じるケースもあります。

また、切削加工やプレス加工などでは、塑性変形によってワークのエッジが盛り上がってしまうことがあります。それによって、嵌合性が低下したり、無理な組み立てで部品が破損したりする恐れもあります。

面取りによって、これらの問題を未然に防げる可能性が高まります。 -

組立性の向上

面取り部分をガイドとすることで組み立てをスムーズに行うことができます。穴に丸棒を通す場合、穴の内径と丸棒の外径の差が少ないとき、棒の位置と傾きが穴と少しでもズレると入りません。面取りを行うと面取りの範囲で挿入することができます。

面取りの加工方法

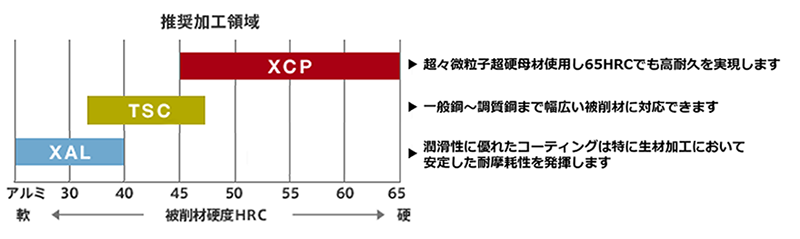

面取り加工は、フライス加工や旋盤加工(旋削加工)、手作業など複数の方法で行うことができますが、ここではフライス加工による面取りについてご紹介します。

そもそもフライス加工とは、テーブルに固定したワークに対し、回転する工具を押し当てる加工方法となります。

面取り加工は、加工形状に合わせて設計されている面取りカッターを使用すれば簡単に面取りを行うことができます。

また、C面取りの場合は工具またはワークを傾けることで、汎用的なスクエアエンドミルを使用して加工することも可能です。

加工時のポイントは下記2点です。

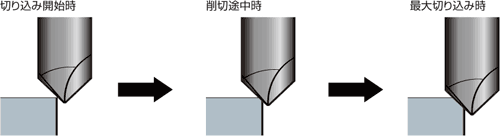

- 最大切り込み量を考慮した条件設定での加工が必要です。

- 切削量が大きい場合は段階的な切削をお薦めします。

また、R面取りの際は下記を参考にしてください。

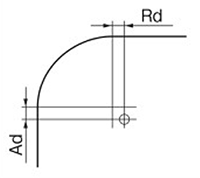

切込み方向は、AdとRdともほぼ同じ量で切り進むのが理想です。

切込み量は前加工と仕上げ加工で変更してください。

前加工:1回の切込み量はRd、Adとも0.2D以下(Dは先端径)を目安に、数回に分けて加工します。

仕上げしろ0.05mmを残してください。

仕上加工:切込み量はRd、Adとも0.05mmを目安に行います。

ミスミ品使用時の注意点

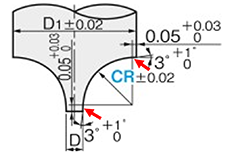

ミスミのインナーRカッターは、R止まりが目立たないように軸方向と径方向ともにテーパ逃がしが施されています。カッターの基準位置にご注意ください。

テーパー逃がし角:3° テーパー長:0.05mm

おすすめ商品