[2022/03/04公開]

Question

エンドミル加工の切削条件を求める方法を教えて

エンドミル加工を行うために切削条件表を調べましたが、自分が加工しようとした条件が載っていませんでした。

切削条件を算出する方法を教えてください。

Answer

回転速度は切削速度から、送り速度は1刃当りの送り、切込み量は刃径より算出します

回転速度は切削速度と刃径から算出しますが、その切削速度は切削条件表または被削性指数を参考にします。

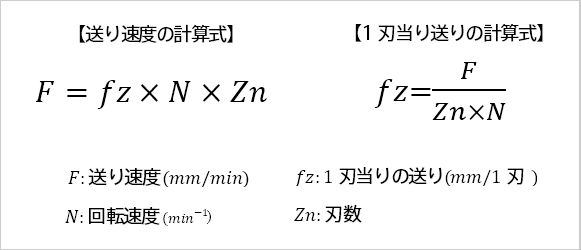

送り速度は1刃当りの送りと回転速度、刃数から算出します。

切込み量は刃径より算出します。

算出した結果をもとに、加工テストを行い切削条件の調整を行います。

回転速度の算出方法

図1 回転速度と切削速度の計算式

技術情報「切削加工計算ツール」もありますので、ご参考にしてください。

https://jp.misumi-ec.com/service/calculation_tool/machining/

-

切削条件表に使用する工具刃径が載っていない場合

なるべく近い刃径の切削条件より、上記式より切削速度を求め、回転速度を算出します。

簡易的には、求めたい刃径と参考にする刃径の比を回転速度にかけて求めます。図2 切削条件表

例えば、刃径2.8で機械構造用炭素鋼を加工する時のエンドミルの回転速度を求めるとき、刃径3の回転速度は7,250(min-1)なので刃径2.8の回転速度は、7,250(min-1)×3/2.8=約7,768(min-1)となります。

*刃径が細くなるほど切削速度が一定ならば回転速度は上がります。 -

切削条件表に加工する被削材が載っていない場合

掲載のある他の被削材の回転速度から、被削材指数の比を掛けて算出します。例えば刃径3でねずみ鋳鉄を加工する時のエンドミルの回転速度を求めたいとき

刃径3、機械構造用炭素鋼の回転速度は7,250(min-1)。

機械構造用炭素鋼の被削材指数は70で、ねずみ鋳鉄は85とした場合

ねずみ鋳鉄の回転速度は、7,250(min-1)×85/70=約8,804(min-1)となります。※被削材指数とは硫黄快削鋼を100とした加工しやすさを表したした値で、

この値が小さいほど加工しにくく、切削速度設定の参考にします。

回転速度設定のポイント

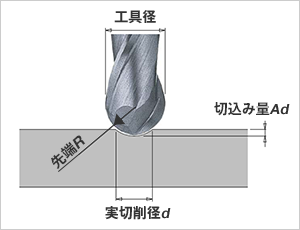

【ボールエンドミルの場合】

ボールエンドミルの場合、実切削径で計算する方が実際の加工に近い状態になります。

図3 実切削径と適正回転数の計算方法

実切削径を求めるには、技術情報「V溝カッター・ボールエンドミル切削条件のポイント」をご参照ください。

-

回転速度に制限がある場合

回転速度に工作機械の制限があり、切削条件表より低い回転速度で加工しなくてはいけない場合、回転速度を下げた分だけ、同じ比率で送り速度も下げます。例えば、推奨切削条件が回転速度30,000(min-1)で送り速度600(mm/min)の場合で工作機械の回転速度制限が20,000(min-1)とすると送り速度も、600×20,000/30,000=400(mm/min) に落とします。

また、刃径を大きくすることで、同じ切削速度でも回転速度を抑えられる対策となります。 -

振動などの対策をする場合

振動や工具寿命対策で回転数を下げても、切削抵抗は常用する切削速度内(例えば機械構造用炭素鋼では50~150(m/min)の間)では変動が少なく、効率的ではありません。

先ずは切込み量や送り速度で調整する方が効果が得られます。

但し、工作機械の劣化による固有の回転速度に振動がある場合や、適した切削速度が不明な被削材を加工する場合は、回転速度の調整を行います。

送り速度の算出方法

図4 送り速度と1刃当り送りの計算式

技術情報「切削加工計算ツール」もありますのでご参考にして下さい。

https://jp.misumi-ec.com/service/calculation_tool/machining/

-

切削条件表に使用する工具刃径が載っていない場合

1刃当りの送りを一定として求める場合は、なるべく近い刃径の回転速度と送り速度より、1刃当りの送りを求め、その値と加工する回転数より、送り速度を算出します。

実際には、刃径の細さや刃長などで剛性も変わり、1刃当りの送りも考慮しなくてはいけません。

簡易的には、切削条件表に記載のある値の中間値で求めます。図5 切削条件表

例えば刃径2.8で機械構造用炭素鋼を加工する時のエンドミルの送り速度を求めるとき

刃径3の送り速度360(mm/min)で、刃径2.5の送り速度340(mm/min)とした場合

刃径2.8の送り速度は (360-340)/(3-2.5)×(2.8-2.5)+340=約352(mm/min) となります。

*回転数は「回転速度の算出方法」で算出した値を使用します。 -

切削条件表に加工する被削材が載っていない場合

掲載のある他の被削材の送り速度から、被削材指数の比を掛けて算出します。例えば刃径3でねずみ鋳鉄を加工する時のエンドミルの送り速度を求めるとき、刃径3、機械構造用炭素鋼の送り速度は360(mm/min)になります。

機械構造用炭素鋼の被削材指数は70で、ねずみ鋳鉄は85とした場合、送り速度は 360(mm/min)×85/70=437(mm/min) となります。

※回転数は「回転速度の算出方法」で算出した値を使用します。

送り速度設定のポイント

-

振動などの対策をする場合

振動し易いロング刃長や突出しが大きいロングネック、細い刃径などは、切込み量や1刃当り送りを下げると切削抵抗が比例して下がるので、回転速度を下げるより効果的です。図6 ロングネックでの切削イメージ

また、側面加工でのコーナ部加工でも、刃の接触長が増えますので、送りを下げて対策します。

1刃当りの送りが小さすぎると摩耗が早くなるので、細い刃径(2以下)の場合を除いて1刃当りの送りを0.01mm以下にはならないようにします。図7 コーナ部加工のイメージ

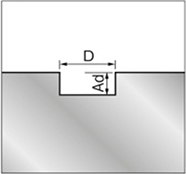

切込み量の算出方法

-

スクエアエンドミルの場合

図8 スクエアの切削条件表

図9 側面加工での切込み量

図10 溝加工での切込み量Ad

切込み量AdとRdは、刃径に切削条件表の係数をかけます。

例えば刃径5で側面加工をする場合、切削条件表よりAdが1.5D、Rdが0.1DなのでAdは1.5×5=7.5(mm)以下、Rdは0.1×5=0.5(mm)以下となります。 -

ボールエンドミルの場合

図11 (a)ボールエンドミルの切削条件表

図12 (b)ボールエンドミルの切削条件表

図13 ボールエンドミルでの切込み量Ad

(a) ボールエンドミルの切削条件表の場合、切込み量Adは刃径にこの係数をかけます。

例えば刃径2、Adが0.1Dの場合、0.1×2=0.2(mm)となります。

(b) ボールエンドミルの切削条件表の場合、直接Adを読み取ります。

使用する工具の条件が載っていない場合は、近い刃径と有効長の中間値にします。 -

切削条件表に加工する被削材が載っていない場合

切削条件表に記載のある機械構造用炭素鋼や調質鋼を基準にします。

基準より柔らかい材料は、切込み量を同じ値で一旦設定し、テスト加工で問題無いレベルまで上げます。

基準より硬い材料は、切込み量に切削指数の比をかけた値で設定し、テスト加工を行います。