部材が製品になるまでの間、それぞれの生産工程で半製品の搬送形態は変化します。したがって、個別の生産工程のみで搬送機構を設計すると、その工程では効率的でも前後の工程では作業がしにくいなどの問題が生じます。このような設計アプローチは「部分最適」と呼ばれ、ハード/ソフトウェア設計者が非難される進め方です。

搬送機構の設計は、マクロな全体設計案に基づく「全体最適」を実現しなければなりません。

(1)マクロ設計の手順

素材や部材から製品への生産プロセスの設計は次の手順で行い、設計の視点で全体最適は搬送の形を捉えます。

工程設計(プロセス デザイン)

↓

作業設計(オペレーション デザイン)

■工程設計

素材・部材から製品にするまでの生産工程のつながりを決める。この設計には、各工程で用いる要素技術の選定が伴います。

■作業設計

各工程の作業のしかた(ワークの配置、加工手順・条件、品質保証法など)を決める。

(2)多様な搬送形態

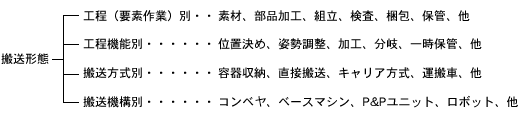

搬送には非常に多くの形態があります。搬送のLCA(ローコストオートメーション)設計時に考えるべき事柄です。

特にFA方式の場合は、工程ごとに自動化された多様な搬送形態が必要です(【図1】参照)。