KKD(勘と経験と度胸)だけで、設計していませんか? 公差設計のメリット、必要な知識を分かりやすくご説明!

- 公差 / 設計とは?

- 設計現場の実態 / 製造現場の変化

- 公差設計のメリット / 計算事例

今、何が起こっているのか?設計現場の実態!

設計者にとって「公差」は基本中の基本です。しかし、今、その「公差」をもう一度学びなおそうという企業が増えています。

今、ものづくりの現場では何が起こっているのでしょうか?

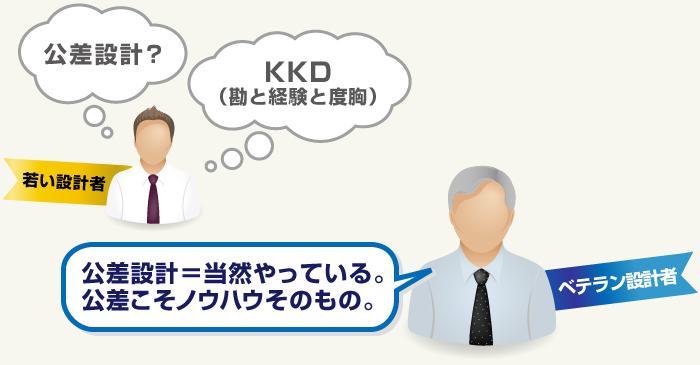

若手からベテランの設計者に集まってもらい、「公差」について議論を始めると、多くの企業で驚くべき実態が明らかになります。

若い設計者の「公差」に関する知識の絶対的不足と、その事実をベテランの設計者が把握していないという現状です。

若い設計者は、以前の同種部品の公差をそのまま利用することが多く、

全く新しい製品(部品)の場合は、KKD(勘と経験と度胸)で設計しているというのが実態です。

公差設計がベテランの設計者には当たり前のことでも、若い設計者には理解できていません。

その結果、部品はすべて設計者の指示(設計図面)通りに作られているにもかかわらず、

組み立てられない、あるいは組立後に動作しない、といった事態が多発しています。

つまり、設計者が公差設計を正しく実践できていないのです。

それが、「Fコスト(失敗コスト)の増加」「次期開発商品の遅れ(設計者の手離れの悪さ)」などの悪循環につながっています。

グローバルものづくり -製造現場の変化-

近年において公差の問題が顕在化してきている要因は、製造現場の変化にもあります。

公差設計のノウハウが伝承されず、適切な公差が設定できていない状況の中で、日本が高品質なものづくりを維持できていた鍵は、

日本の製造現場の優れた対応力でした。

海外での生産の場合、これまでのような製造現場の対応は望めず、設計図面の不十分さは、即トラブルに直結します。

それも、出来上がった使えない製品(部品)は、設計図面以上でも以下でもなく、図面通りの製品(部品)であり、

全て設計側にコストとして跳ね返ります。

海外の生産現場でのトラブルは、ほとんどのケースが、「設計図面通りにものを作った結果」なのです。

グローバルものづくりを進め、高品質・低コストを実現するために、基本中の基本である「公差」を学び直し、

図面品質を見直すことが、日本のメーカーにとって急務となっているといえます。