1.射出成形機の成形条件

プラスチック射出成形機を操作して実際の射出成形加工をするためには成形材料、金型とを用いて成形品の仕様にマッチングさせた状態の成形品を加工しなければなりません。単純に金型内に溶けたプラスチックを射出注入し、固化させて取り出しただけでは、成形品の寸法は大きくばらつき、外観の光沢や転写もむらが生じ、均一な品質の成形品を得ることはできません。

所望の品質の射出成形品を得るためには射出成形機の「成形条件」と呼ばれている各種の調整パラメータを調節し、寸法や外観の品質をコントロールしながら仕様を満たすように条件調整作業が必要になります。

つまり、成形条件の調整の良し悪しによって金型から生産されるプラスチック射出成形品の品質は左右されるということになります。この条件調整のパラメータの調整範囲が広ければ品質仕様を変化させられる範囲も広くなり調整がしやすくなります。「金型の出来が良い」と一般に言われる場合にはこのような条件調整の幅が広いことが多いです。翻って考えれば、金型設計の際には成形条件の調整幅が広く設定できるような配慮をしておくことが大切であると言えます。例えば、冷却回路の流量が十分に確保できるように設計する、ガスベントを的確に設けて高速充填しても焼けが発生しにくく工夫する等です。

代表的な成形条件のパラメータを以下に説明します。

(1)樹脂温度

樹脂温度は、射出シリンダーの温度設定によって調整をすることができます。樹脂温度の適正な範囲は、樹脂のグレードによって各樹脂メーカーが推奨温度範囲を提示しているのでこれを参考にして決定します。

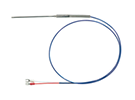

実際の樹脂温度を計測したい場合には熱電対式温度計でパージング射出した樹脂に熱電対を差し込んで計測することができます。

(2)金型温度

金型温度は、成形品の収縮やキャビティ表面の転写を左右する重要なパラメータです。金型温度は、およそ15~90℃の温度範囲では水冷式温度調節機を使用するのが一般的です。90℃を超える場合には加圧水型、油温度調節機を使用するか、カートリッジヒータを用いた温度制御を行います。

制御するのは金型の温度ですが、実際に重要なのはキャビティ表面温度です。これを正確に制御するためには接触式表面温度計で実測した値を頼りにして金型温度の調整を行うのが通常の方法です。

キャビティ内に非接触式の赤外線温度センサーが組み込める場合にはリアルタイムで正確な金型温度が計測できるので大変効果的ですが、装置とノウハウが必要です。