射出成形現場で使われる品質管理の用語について解説していく。

規格限界

(1)まず 規格とは?

規格とは、言い換えれば基準のことである。購買仕様書(客先要求)やISOの取り組みなどで決められた規則や仕組みとも言える。

例えば

- 成形品の検査規格

- 成形室の環境規格

- 製造工程の管理規格

などが挙げられる。

(2)規格限界とは?

規格には、各項目に管理幅が設定される。

例)

- 成形品の全長は、1.0mm以上2.0mm以下とする

- 成形室の温度は、2回/日の頻度で測定する など

規格限界とは、許容できる限界値(上限下限、頻度など)を規定することである。

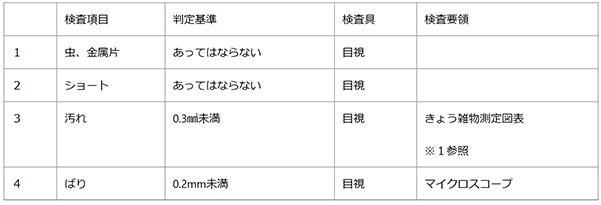

例)成形品の検査規格

※1「きょう雑物測定図表」=国際規格である『ISO5350 Pulps-Estimation of dirtand shives』に対応した『JISP8208パルプ―きょう雑物測定方法』に用いられるもの。透明フィルムに実寸大のプリントがされており、大きさの比較検査に使う。

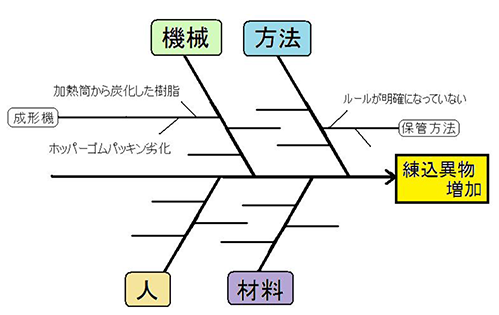

特性要因図

(1) 特性と要因とは?

- 特性:現在見えている結果

- 要因:その結果をもたらすのに影響を与えた要素

(2) 特性要因図とは?

魚の骨図とも呼ばれる。背骨・大骨・小骨と、要因毎に図にしていき、潜んでいる問題点をあぶり出すのに用いられる手法のことである。

各要因は、4M(人/機械/材料/方法)や環境を大骨とすると考えやすい。

度数分布

(1) 度数、分布の言葉の意味とは?

- 度数:いくつあるか

- 分布:散らばり

(2) 度数分布とは?

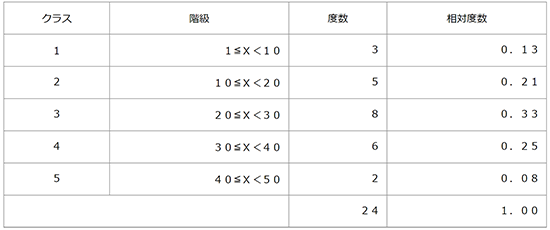

階級別に度数(いくつ)と、その分布(散らばり)を表にしたものである。

例)成形品の外径Ⅹ寸法測定結果

※相対度数=全てのデータに対して、各階級にどのくらい「分布」しているかを表したもの

ヒストグラム

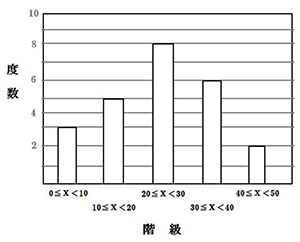

ヒストグラムとは、度数分布表をグラフにしたものである。縦軸は度数、横軸は階級となる。

例)成形品の外径Ⅹ寸法測定結果

正規分布

分布(散らばり)の中で、最も使われるのが正規分布である。平均を中心に左右対称に裾野をもつ釣鐘や富士山の形をした分布になる。

例)射出成形工場のバリ取り工程

- 作業者別の作業時間

- バリ取りミス件数 など

人・成形機・原料・作業方法など基本的に誤差があり、誤差がある事象は正規分布になりやすい。

管理図

管理図とは、製造工程において安定した状況かどうかを判断する図である。

(1)2種類のバラツキ

同じ人、同じ機械、同じ材料、同じ方法で製造しても、バラツキが発生する。

- 偶然のバラツキ

- なんらかの原因があるバラツキ

管理図はバラツキ方から、その種類を判定することができる。

(2) さまざまな管理図

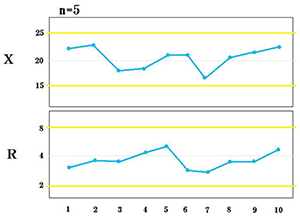

①X-R(平均値ー範囲)管理図

Xは平均値、Rは範囲である。時系列にデータを入力していき、管理限界線の中に入っているか、また、そのデータの並び方が安定しているかどうかを判断することができる。

平均値Xが黄色の上下の管理限界線中に入っており、測定値の範囲Rも、上下の黄色の管理限界線中に入っている。このような図では工程が安定していると判断できる。

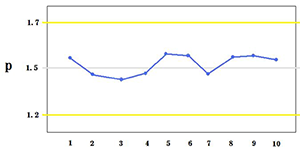

②p(不良率)管理図

時系列に不良率のデータを入力し、上下の管理限界線の中に入っていることで管理することができる。

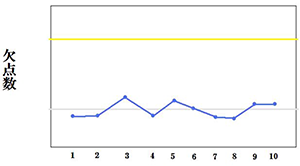

③c(欠点)管理図

条件において欠点数の数値を入力し、欠点数の限界値を超えないことを確認できる。

例)成形品検査における落下欠品

④np(不良個数)管理図

不良個数のデータを図にしたもので、上下の管理限界線内に入っていることを工程管理する。

抜取り検査

製品の全数が多すぎて検査できない場合(コストがかかり過ぎる)や、ある程度の不良や不具合が容認できる場合は、一定数を抜き取り、検査を行う。抜き取り検査の基準は、客先要求事項などにより決まる。

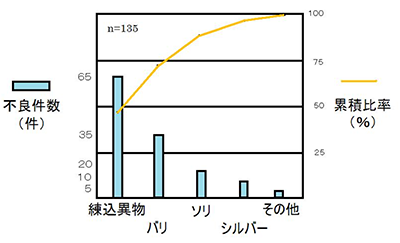

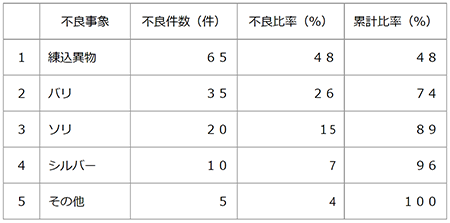

パレート図

パレート図とは、値が大きい順にプロットされた棒グラフと、その累積比率を表す折れ線グラフを合わせたものである。

以下の度数分布表をもとに作成する。

(1) まずパレートの軸に何を表示するか決める。

- 横軸:不良事象を項目別に並べる

- 縦軸:左側の目盛りで各不良件数を表し、右側の目盛りで「不良項目の累計比率」を表す

(2)各不良事象の不良件数と、累積比率を入力していく。

※図中【n=135】は合計不良数