化粧品に配合される粉体は、その使用性を高めたり、隠ぺい力を持たせたり、紫外線防止のために、少量配合されるが、特に仕上げ化粧品に多量に使用されている1)。仕上げ化粧品に用いられる配合目的は、主に皮膚(ひふ)に塗布して、肌を隠ぺいすることだ。パウダーファンデーションが最も一般的といえる。仕上げ化粧品に配合される粉体は無機粉体が多く、有機粉体は主に着色などに用いられ、配合量も少ない。ここでは主に無機粉体の特徴・問題点と解決法について技術士の深澤 宏氏(株式会社ウテナ)が解説する。

仕上げ化粧品に用いられる無機粉体の特徴

ファンデーションなどの仕上げ化粧料には、様々な体質顔料が配合されています2)。その体質顔料を無機粉体、有機粉体に分類すると、無機粉体としてはセリサイト、マイカ、タルクに代表される鉱物成分や、シリカパウダーなどが体質顔料として最も一般的に使用されています。一方、有機粉体としてはナイロン樹脂やシリコーン樹脂などのポリマー粉体が多く配合されます。仕上げ化粧料の根幹を構成するこのような体質顔料は、製品の機能を設計する上で非常に重要な役割を果たしており、肌上での延び(延展性)、肌への付き(付着性)、密着感やしっとり感といった使用感(使用性)などの面での特性、あるいは透明性などの仕上がり(仕上がり性)の面での特性、さらに化粧持ちに関して、撥水(はっすい)性があること(耐久性)などが求められます。その中で使用性の良さや使い心地の良さは仕上げ化粧品の快適さを考える上で、基本的かつ重要な要素であり、粉体としての体質顔料に求められる特性が使用性、使い心地に大きく影響を及ぼすといえます。

使用性の特徴となる延展性や滑沢(かったく)性、付着性は、配合する粉体特性に大きく依存するといえます。それぞれの粉体は一個一個の粒子として、形状・大きさ・性質が異なりますが、それぞれの粒子が集合した全体(粉体層)として延展性や付着性、滑沢性、充填(じゅうてん)性などの特性を示すのです。粉体を扱う分野は化粧品以外ではセラミックス、窯業、土木、穀物粉、食品、製薬、家庭用品など多岐の分野にわたっており、その物性は広く研究されていますが、化粧品分野での粉体物性に関する研究例の報告は多くありません。

表1 化粧品に用いられる無機粉体

パウダーファンデーションとは

パウダーファンデーションという商材は1976年に初めて開発したものとされています3)。それ以前はクリーム状やリキッド上のファンデーションの後に、粉白粉で仕上げるのが一般的でした。「出勤前の化粧時間を短くしたい」という声に応えて、「ファンデーションと粉白粉を一緒にしたら」という2in1の発想から生まれたのがパウダーファンデーション「フィットオン」です。今では一般的になった「パウダーファンデーション」の誕生でした。それまでのファンデーションは、粉体と油分を混ぜ合わせるシンプルな手法が主流でしたが、コーセーはクリームでもない、リキッドでもない、粉末をそのままプレス成型したファンデーションを創るために、粉の表面を油分でコーティングする手法を採用しました。当時としては非常に難しい技術でした。

*粉体と油分を均一に混合することは難しく、粉の表面を改質する必要がありました。そのため、コーセーでは、粉体を(アルコール系)溶剤とスラリー状にし、シリコーン樹脂などの撥水性油剤を混合し、溶剤を減圧回収することで、粉体表面を油分でコーティングする技術を開発しました。

化粧品の評価方法と分析・測定機器

製造条件を最適化するにあたり、対象とする管理特性の選択は非常に重要な事項です。

ここでは、厚さ、内容量が要求品質で、硬さは官能の代用特性ということになりますので、それらの評価方法を説明します。

表2 化粧品の評価方法

| 1.厚さ | ファンデーションを厚さ計で測定し、外観上妥当なレベルかどうかを判定します。規格を満足していない場合には、調整因子〔臼(うす)〕の深さ)を修正するための、フィードバック制御特性としての意味もあります。 |

|---|---|

| 2.内容量 | デジタル秤で測定し、表示内容量を確保しているかを判定します。厚さとの関係で、プレス(成形品の)密度が計算できるので、成形品の出来栄えをある程度評価することができます。 |

| 3.硬さ | テクロック硬さ計で測定し、使ったときの取れ具合を間接的に評価します。また、輸送途中での品質保証(割れない)項目としての意味もあります。規格を満足していない場合には、調整因子(プレス圧力)を修正するための、フィードバック制御用特性としての意味があります。 |

| 4.官能特性 | 軟膏(なんこう)ベラを用いて削り試験を行い、色ムラや二層、異物の有無を評価します。専用マットでの取れ試験を行い、ケーキングや取れ方の評価を行います。 |

上記の4項目をチェックすることで、工程が一定のばらつき状態にあるかどうかを総合的に評価できます。

上記の4項目は相互に影響し合うために、個別に最適化は行えないという制限があります。また硬さ測定は破壊試験ですから、当然全数検査はできません。

粉が引きおこす問題

液体や気体の混合と異なり、粉粒体の混合(かき混ぜ)は難しいことが知られています5)。

水平方向のかき混ぜは容易ですが、鉛直方向のかき混ぜにはとても大きな力が必要です。この混ざりにくさ、というのは実際いろいろなところで問題になります。二種類の粉体を均等に混ぜたいというのは、工業では良くあるシチュエーションです。

また、均一に混ぜた粉粒体を振動させると、密度の高い大きな粒が上に分離します。これはエントロピー増大の法則に反しているのです。

生産現場においても、上記のような粉体の挙動により、品質特性がばらつくことが知られています。パウダーファンデーションを例に説明します。

例えばファンデーション等の粉体化粧料は、粉体とバインダー剤とからなる混合物(バルク)を圧縮成形することによって、固形状の粉体化粧料として製品化されています4)。その一般的な方法としては、例えば回転方向あるいは横方向へスライド移動可能なテーブルに形成された複数の受皿保持穴に、受け皿を配置した後に、粉体化粧料(バルク)を供給し、供給された粉体化粧料を、受皿保持穴に対して上下動可能に配置された上杵(かみきね)及び下杵によって挟み込みつつ加圧圧縮して、固形状に成形する方法が採用されています。

また、粉体化粧料は、圧縮成形する際の圧縮荷重や圧縮速度、圧縮時間等の相違によって、ひび割れの起りやすさなどの品質に大きな影響を受けるため、各粉体化粧料の物性に応じた適切な加圧工程で圧縮されるように、管理するようになっています。

図1 パウダーファンデーションのプレス成型機概要4)

一方、ファンデーションの成形工程管理手順は、ほかの多くの製品の生産と同様に図2のようなステップで行われています。

図2 ファンデーションの成形工程管理手順フロー図

まず、バルク試作を受け、プレス試作を行い、生産パラメータの条件設計を行います。官能評価の結果から、対応するプレス圧力調整範囲(調整用信号因子)を決めます。量産では20分ごとにn=2個をサンプリングし、粉体密度の検査データが規格を満足しているか判定します。規格外の場合には調整因子(プレス圧力)で修正します。データが蓄積した段階で、データを統計処理し、集計結果を見て規格の正式化を行います。この時点で初期流動管理は終了し、管理の主体が生産現場に移行します。

生産工程で硬さがばらつくことは、市場でクレーム発生の要因になります。その理由は、パウダーファンデーションが携帯型のためハンドバッグに保管して使用することが多く、ハンドバッグの中で落下や振動などの外的要因によりケーキ状の粉体が層間剝離したり粉々に崩れたりすることを防ぐために、ある程度の硬さを保持する必要があるためです。

しかし強度を増すためにケーキを硬くしすぎると、化粧の際に粉体がパフに付きにくく、必要なカバー力が得られません。つまり、やわらかすぎるとケーキを保持できなくなり、硬すぎると粉がパフに取れにくくなります。このようにファンデーションの硬さは、化粧という使用性の目的とケーキの保持力という品質保証上の目的があります。目的の硬さに対して管理水準を厳格に確保するには、設計段階でばらつきの小さい設計を行うことが重要ですが、それが十分でない場合には生産工程でのフィードバック制御が必要となってきます。

問題の解決法と留意事項

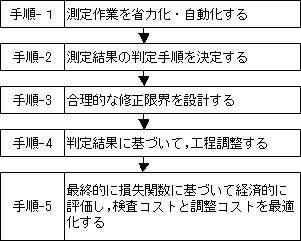

前記の問題を解決するために、オンラインフィードバックシステムの設計6)を、以下の手順で検討しました。

図3 オンラインフィードバックシステムの設計手順

オンラインフィードバックシステムは、生産時の情報を瞬時に解析評価し、工程を最適な状態へと修正する現代的工程管理の手法です。シューハートの管理図法との大きな違いは、原因を追求しないで修正を行うことと、統計的3σを用いない合理的な修正限界を設計することにあります。今回のプレス成形工程のフィードバックシステムでは、品質情報を損失関数に基づいて経済的に評価し、検査コスト、調整コストをバランスすることで、工程の最適化を図りました。詳細は述べませんが、機能限界と調整限界から安全係数を計算し、工程で管理すべき調整範囲を決定し、今回の例では以下のようになりました。

- 工程管理水準(硬さの読み値):検討前±10.0→検討後±3.0(3倍程度厳しく管理)

- 検査間隔:検討前500個(20分)毎→検討後375個(15分)毎(2割程度短い間隔で計測)

- 効果金額:56,154,000(円/年)→年間60万個生産する場合の損失関数で計算した利益額

上記の検討により、パウダーファンデーションの硬さばらつきを3分の1程度に抑え込むことができ、市場での品質保証向上と化粧使用性の向上を両立することができました。

参考文献

- 1. 藤山喜夫、鈴木福二、“化粧品と粉体工学”、粉体工学会誌、Vol.21、No。9(1984)

- 2. 堀田肇、”粉体特性からみたベースメイクアップ化粧品の使用性と機能”、日本化粧品技術者会誌、Vol.35、No。2(2001)

- 3. コーセーウェブサイトhttps://www.kose.co.jp/jp/ja/research/sekaihatsu/foundation_5.html

- 4. 朝日太志,島田松三,特許情報,“粉体化粧料の成形装置”,登録番号:6566786

- 5. 田口善弘、“砂時計の七不思議”、中公新書、1995年

- 6. 深澤宏,“粉体化粧品プレス成形工程の品質設計システム”,第3回品質工学研究発表会,1995年,p63-68

執筆:技術士 深澤 宏(株式会社ウテナ)