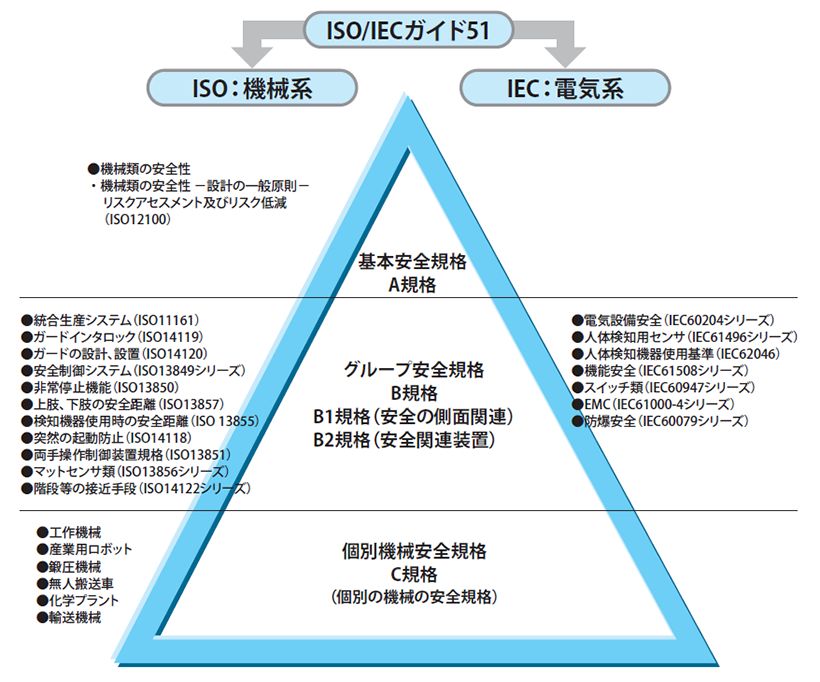

国際規格の体系

国際規格(ISO/IEC)

機械安全に関する国際規格は、主に電気/電子技術分野の国際標準化を実施する IEC(国際電気標準会議)、電気/電子以外の分野(機械、管理など)を含めた国際標準化を実施するISO(国際標準化機構)において作成されている。ISO/IECガイド51 は、それぞれの機関から発行される安全規格に共通する概念を示すものとして発行されている。

国際規格はそれぞれの機関に所属するメンバー国の代表者による審議を経て制定されている。特に欧州の規格審議委員会はISO/IECと協定を結んでいることから、規格の開発において中心的な役割を果たしている。

図1.機械安全に関する国際規格の体系

ISO12100に基づく安全設計

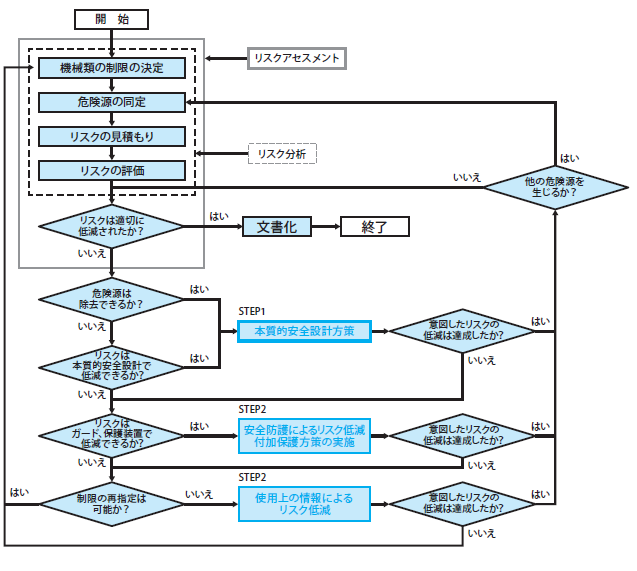

リスクアセスメントは、機械設計/設計変更において、適切な安全措置を選択するための危険度を評価する手順である。見つけたリスクが許容可能な程度に下がるまでリスク低減を繰り返すことで十分な安全方策を実現する。この手順はISO12100に定められており、同じ内容がJISB9700にも明記されている。

図2.リスクアセスメントとリスク低減の手順

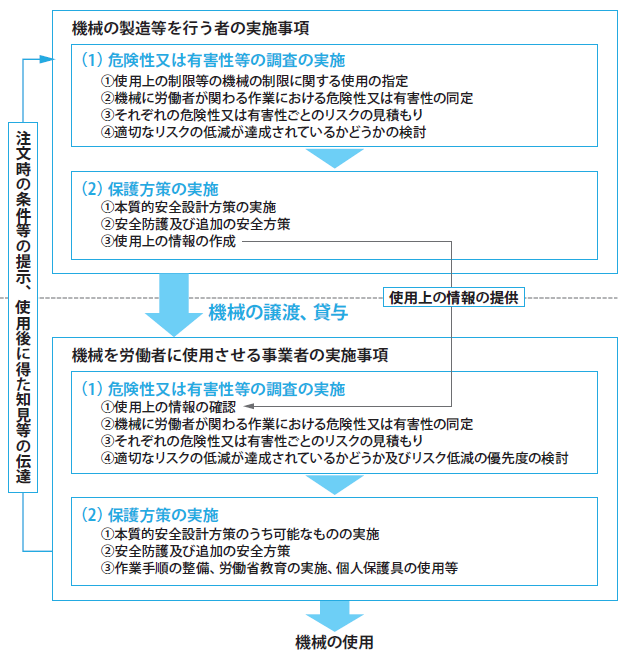

機械の安全化手順

安全に対する取組みの必要性でも述べられていたように、日本の労働安全衛生法では、リスクアセスメントに該当する「危険性又は有害性等の調査の実施」と、リスク低減に該当する「保護方策の実施」を求めている。これらを機械製造者と機械使用者の双方が行い、機械の安全化を進めていくための手順が、「機械の包括的な安全基準に関する指針」で示されており、この手順はISO12100とも共通している。

図3.機械包括安全指針に基づく機械の安全化の手順

危険源の同定

リスクアセスメントや危険性・有害性等の調査では、まず機械にひそむ危険源を見つけることが必要である。これを「危険源の同定」という。

ISO12100の附属書Bでは、機械の危険源として、次のような例があげられている。

図4.機械の危険源例

危険源を同定したあとは、そのそれぞれに対して危険度合いを判断する必要がある。それが、「リスクの見積もり」である。

リスクの見積もり

「リスクの見積もり」では、同定した危険源のそれぞれのリスクの度合いを判断する。この判断には、一般的に次のパラメータが用いられる。

- 危害の程度:軽傷、重傷

- 危害に合う頻度:まれ、頻繁

- 危害を回避できる可能性:回避できる、回避できない

これらのパラメータに基づく判断の基準には共通化されたものがない。そのため、リスクアセスメントを始める際には、どのようなパラメータをどのような判断基準で用いるかを検討することが必要である。

国際規格としては、ISO12100を補足する参考技術文書として発行された ISO/TR14121-2において、リスク見積もりの方法やリスク見積もりに使用するパラメータとその判断基準の例が示されている。

日本においては、2010年に(一社)日本機械工業連合会から発行された「メーカのための機械工業会リスクガイドライン」などで、リスク見積もりを行う際の方法や、リスクパラメータの例が紹介されている。この中では、リスク見積もりのパラメータとその意味合いとして、次の表の記載がある。このうち「S」は危害の度合いを、「F」は危害にあう頻度を、「A」は危害を回避できる可能性をそれぞれ示している。

表1.リスクパラメータの意味

| S | S1 | 軽微な傷害(通常は回復可能)、例えば、こすり傷、裂傷、挫傷、応急処置を要する軽い傷 |

| S2 | 深刻な傷害(通常は回復不可能。致命傷を含む)。例えば、肢の粉砕又は引き裂かれる 若しくは押しつぶされる、骨折、縫合を必要とする深刻な障害、筋骨格傷害(MST)、致命傷 |

|

| F | F1 | 作業シフト(サイクル)あたり2回以下又は15分以下の暴露 |

| F2 | 作業シフト(サイクル)あたり2回越又は15分超の暴露 | |

| *暴露頻度については、主に「機械的危険源」を対象としている | ||

| A | A1 | いくつかの条件下で可能

|

| A2 | 不可能 | |

注釈

- ※出典:

- リスクガイドラインにおいては、このほかにも危害の発生確率をあらわす「O」というパラメータも用いられている。詳細は、(一社)日本機械工業連合会の資料をご参照いただきたい。

https://www.jmf.or.jp/jmf/wp-content/uploads/2024/03/hyojun_guideline.pdf

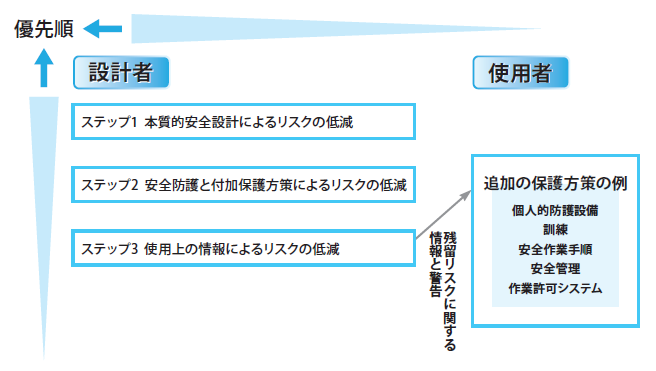

リスク低減の方策

リスクを見積もった結果、リスクを低減させるための方策の実施が必要と評価した危険源に対しては、リスク低減方策を実施する必要がある。ISO12100では、このリスク低減を次の3つのステップで行うことが求められている。

- ステップ1:本質的安全設計方策

- ステップ2:安全防護及び付加保護方策

- ステップ3:使用上の情報

ステップ1の本質的安全設計では、機械の危険源そのものをなくしたり、低減できる設計を考える。

ステップ2の安全防護には、危険源に触れられなくするようなガードや、作業者がガードを開けたり危険源に近づいたりした時に機械を停止させるための安全機器の取り付けなどが含まれる。付加保護方策の代表的な例は、非常停止スイッチの設置である。 ステップ3の使用上の情報は、機械に付ける警告ラベルやマニュアルはもちろん、使用者に対して提供する残留リスクの情報も含まれる。機械の使用者は、この使用上の情報をもとに、リスクアセスメントと追加の保護方策を実施する。

この3つのステップによってリスクを低減する手法は、3ステップメソッドと呼ばれる。3ステップメソッドに従って順番に方策を実施することで、リスクの大きさを段階的に下げていくことができる。

図5.3ステップメソッドの優先順

安全設計への規格の活用

安全な機械の設計においては、リスク低減方策を実施するだけではなく、その方策が危険源に対して有効かどうかを判断する必要がある。中でも3ステップメソッドのステップ2にあたる安全防護や付加保護方策は、ガードの開放や人の接近、非常停止が押されたことなどを検知して機械の危険な動きを止めなければならないことから、リスク低減方策としての有効性の判断には、この機械の動きを止めるための制御システムを評価する必要がある。この制御システムの評価に用いられるのが、ISO13849-1で紹介されているパフォーマンスレベル(PL)である。

ISO13849-1パフォーマンスレベル(PL)

パフォーマンスレベル(PL)とは、機械の安全制御に用いる回路の性能を、回路の構造(単一構造か二重化構造かなど)や危険側故障(必要なときに安全機能が働かない故障)が起きる頻度、診断によって故障が検出できる確率などを総合的に評価し、aからeまでの5段階に分類して評価する考え方である。

リスクアセスメントの結果、安全制御回路を用いてリスク低減を行うとした危険源に対して、その制御回路に求める信頼性のレベルを決定する。これが、安全機能に対する要求パフォーマンスレベルPLrである。このPLrを満たすように安全回路を設計し、安全関連部の性能(PL)を見積る。最終的に、危険源に対して求めたPLrと設計した安全関連部のPLとを比較して、PLがPLrの要求値を上回っているかを検証するのが、ISO13849-1に基づく安全回路評価の進め方である。

PLrの求め方やPLの見積もりについては、ISO13849-1およびその整合規格であるJISB9705-1を参照いただきたい。

IEC60204-1 機械の電気装置の安全設計

機械の安全設計においては、機械の制御を行う電気部品や機器を使用する際の災害の発生も防がなければならない。IEC60204-1は、それらの電気機器を使用することによる危険な事象の発生を防止するのに必要な技術的基準を定めた規格で、日本ではJISB9960-1として整合規格が発行されている。その中には感電危険を防止するための方策、保全性や操作性を考えた制御盤の設計、機械の状態を確認するための表示灯や機械操作に用いる押ボタン等の色など、電気装置に関する様々な規定が設けられている。