[2023/2/16公開]

Question

側面切削で加工面精度を改善するには?

エンドミルで側面切削を行う際に、加工面粗度が粗かったり、直角が出ないなどで所定の加工面精度に仕上げるのが難しいのですが、どのような工具を選定しどのような方法で加工すれば良いのですか?

Answer

加工精度が得られない原因

高剛性な超硬エンドミルであっても、切れ刃長さ、および首下長さ寸法が過度な場合は、切れ刃部の逃げやビビリが発生し、加工精度と工具寿命が低下します。切れ刃部の逃げとは、被削材を加工中に工具先端側がたわむ現象で、加工面は弓状となってしまいます。

別の原因としては、工具の保持剛性と振れ精度が低い場合や、切削条件が最適化されていないなどが考えられます。

ビビリ抑制の詳細は技術情報「エンドミルのビビリを抑制するポイント」をご参照ください。

高剛性の工具を使用する

剛性が高い工具を使用すれば、切れ刃部の逃げを抑えることができます。

刃長が短く、工具径が大きく、刃数の多い工具が剛性の高い工具です。

多段加工の有効性

短い刃長の工具は高剛性ですが、側面加工時にシャンクが干渉をすることがあります。干渉を避ける為には、工具径よりも首下部が細い工具を使用する必要があります。

そのような工具であれば、Z方向への多段加工が可能になります。また、切削速度や送り速度を高く設定できるので、加工時間の短縮にもつながります。

加工面に段差を残さない方法

切削面の加工スジは、エンドミルの外周切れ刃端が切削中に食い込むために発生する切削痕です。

切れ刃端部にR形状を設ける事により切れ刃端部の食い込みを防ぐことができます。

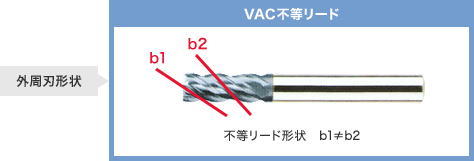

防振効果のある不等リード・不等分割エンドミルを使用する方法

不等リードとは?

同一エンドミルの各切れ刃のねじれ角度を変化させることにより、振動発生時の減衰性促進によるビビり抑制が期待できます。

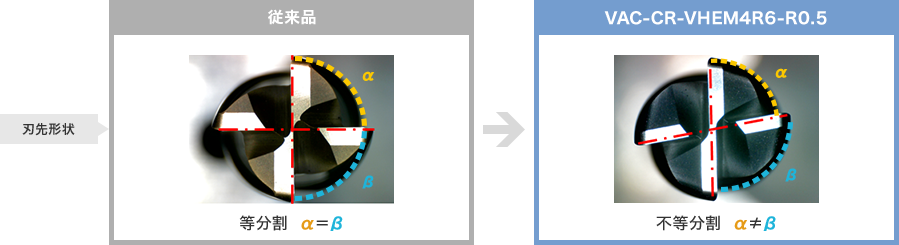

不等分割とは?

底刃の分割を不均一にすることで、切削時工具振動の周期性を打ち消します。

不等リード・不等分割エンドミルを使用した加工事例などの詳細は

技術情報「単一のエンドミルで、異なる被削材の面粗度を向上させるポイント」をご参照ください。