設 立 昭和24年(西暦:1949年) 3月2日

資本金 6億4千3百万円

従業員 295名(2018年3月末時点)

取材地 新栃木工場(栃木県栃木市野中町1276)

進化!のポイント

多様な要望への対応から生まれたバリエーション

事業立上げから30年以上、ユーザーの要望には少量でも対応を続けてきた。一般産業用緩衝器で世界一の製品バリエーションは、制約の中で機能を実現する開発経験の積み重ねから生まれた。

まず、緩衝器とはどのような製品ですか?

事業のなりたちについて話す佐藤営業部長

緩衝器は、物体の衝撃やエネルギーを吸収して止める製品の総称です。物が動くエネルギーを吸収する手段としてはゴム、ばね、摩擦などいくつかありますが、不二ラテックスではおもにオイルの抵抗を使用する油圧式緩衝器を製造しています。その中にも直線の動きを制御するショックアブソーバ、回転する動きを制御するロータリーダンパー、揺動ダンパーなどの種類があります。

緩衝器を多く採用いただいている産業機械の分野では、機械の高速化が進む中で、ワークや可動部にかかる衝撃や振動が機械の寿命や性能を悪化させる原因となることがあります。

動く物体をやさしく止めることは、機械の長寿命化、タクトタイムの向上、騒音防止につながります。緩衝器は、機械やワークの動きをコントロールする「機械のブレーキ」ともいえます。

また、自動車の内装部品、住宅設備機器、家電製品などの民生品では、ゆっくりとした動きにすることで高級感を演出し、製品の付加価値を上げることもできます。住宅向けの食器棚など身近な設備にも多く採用されており、動画の「ひきだしのソフトクローズ機能」でやさしく止めているのもショックアブソーバです。身の回りから産業機械まで、緩衝器はさまざまな衝撃を受け止め、あらゆる動く物をソフトに止める役目を果たしています。

不二ラテックスが緩衝器の製造に取り組んだきっかけは?

当社と緩衝器のかかわりは1970年代後半にさかのぼります。創業当初よりラテックス(天然ゴム)製品のメーカーとして ゴム製品を製造していましたが、ゴムの薄膜成型技術を何か別の用途にも展開できないか?という声が上がり、社内で検討を始めました。そこで当時、生産の自動化・高速化が始まっていた工場向けの生産設備に着目し、まずはオイルシールの開発に着手しました。

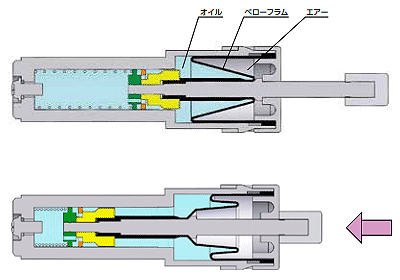

その頃のショックアブソーバはUパッキン方式が主流で、既存製品ではオイル漏れによる耐久性が課題となっていました。そこで、摺動部を薄膜のゴムで覆う「ベローフラムシール式」のショックアブソーバを独自に研究・開発し、長寿命化と小型化を実現して緩衝器本体の製造に本格参入しました。

以来、お客様のご要望には少量でも対応するなど、大手では難しい対応を重ねて製品が増え、徐々に事業が拡大してきました。現在は小型の一般産業用ショックアブソーバでは国内シェアNo.1、また外径4ミリから80ミリまで標準品として揃える世界一の製品バリエーションで、ユーザーの多用な要望に応えています。

現場のこだわり

1個から数百万個まで、毎月約1,000種類の製品を生産。「できない理由じゃなくて、できる方法を考えよう」と地道な改善を続け、「製販一体」でユーザーの多様な用途・要望に応える。

設計部門では、どんなことにこだわっていますか?

設計時のこだわりを語る中谷次長

不二ラテックスの緩衝器事業のこだわりとして、「ユーザーの要望に対応する」「品質面で妥協しない」「製販一体」の3点があり、私たち設計部門でもそのこだわりを製品に反映させるために日々努力しています。

まず、当事業では私が入社した30年ほど前から、ユーザーの要望には少量でも対応するようにしています。ショックアブソーバは「オイル漏れ=製品寿命」になることが多いので、用途に合わせてオイルが漏れないシール構造を採用し、製品ごとに正しく機能・性能を発揮できるように1製品ずつ設計しています。さまざまな業種、用途のお客様のご要望に応じて改良を繰り返してきたことで、制約の中で求められる機能を実現する力が身につき、その積み重ねの結果として世界一の製品バリエーションをご用意できるようになったと考えています。

品質面から見ると、緩衝器はオイルの圧力抵抗を利用しており、内部のピストン/シリンダー間はわずかなクリアランスで構成されていますので、部品精度のバラツキがそのまま完成品の精度に影響してしまいます。そのため部材の99%以上で日本製を採用して品質を確保しています。設計から部品加工、受け入れ検査、アッセンブリー、完成検査まで、すべて新栃木工場を中心とした日本国内で行っており、「Made in Japan」の高品質なショックアブソーバをお客様にお届けできています。

また、当社は開発を重視しており、営業よりも設計が多い人員構成です。そのうえで全部門が「製販一体」の意識を持って動き、私たち技術部門も営業に同行してユーザーの声を直接聞いて製品に反映させています。大手のように分業制になっていないので、製品ごとの設計から試作、検証、製造部門への受け渡しまでを一人の担当者が責任を持って行う点も、設計部門のこだわりといえるかもしれません。

世界一の製品バリエーション、製造の現場も大変ではありませんか?

製造のこだわりを語る大森次長

私たち製造部門では、部品の発注から受け入れ検査、組み立て、完成品検査、出荷までを担当しています。毎月1,000種類ほどの商品を生産しており、1本~10本程度の小ロット品から、月に数百万本もご注文いただく売れ筋商品まであります。具体的には、小ロット品は手作業でアッセンブリーを行い、大ロット品は製造ラインを自動化して生産の効率化を図っています。

少量でもユーザーの要望を形にすることやバリエーションに対応するのは大変ではありますが、緩衝器事業立ち上げの時代から続く「できない理由じゃなくて、できる方法を考えよう」というマインドがスタッフに行き届いているので、さまざまな工夫、改善を積み重ねて対応できています。

特に改善活動は、現場発の活動に加えて、経営的な視点からの提案を組み合わせた両輪の改善活動を実施しており、これが不良率の低減や製造コスト低減などの成果につながっています。現場での改善活動はとても地味な活動ですが、20年来継続してきたことが不二ラテックス成長の根底にあると考えています。

また、「製販一体」は製造現場にも浸透しており、お客様のご要望を実現するために、営業・技術・製造・品質管理の各部門が連携して動いています。特にミスミVONAのお客様に対しては、サイト上でお客様に納期を表示しています。納期はお客様と約束した日にちですから、ご注文が集中したときなどは、営業部門から応援に来てもらうこともあります。応援に来た営業担当者から思いがけない現場改善のアイデアが出ることもあり、「製販一体」はますます進化していると思います。

不二ラテックスの進化

緩衝器のNo.1メーカーとして、ユーザーの要望を製品に反映して進化を続けるのが使命。2018年7月には、ユーザーの声を28年越しで大幅に進化させた新製品をリリースした。

これから緩衝器をどのように進化させていきますか?

不二ラテックスの未来について語る

営業部の佐藤部長と高木係長

世の中で自動化、IoT化が進むにつれて、アナログな機構部品である緩衝器にも電気的な制御が求められるケースが出てきています。そこで2016年に電気制御できる新製品「MRFダンパー」を発売しました。ロボットシステムや自動機に組み込んで一括で制御できるほか、ダンパーの状況を監視して予防保全に活用するなどの使い方も見込まれており、今後ラインアップを拡充していきます。

また、今年7月には、耐クーラント仕様(フッ素パッキン)のショックアブソーバを発売しました。切削油に強いショックアブソーバのご要望を28年前にいただき、その後発売、現在もご好評をいただいておりますが、さらに耐久性をアップさせたフッ素パッキン仕様が完成いたしました。切削ラインでの動きの制御にご活用いただける場が増えるのではないかと期待しております。

不二ラテックスは緩衝器の総合メーカーとして、進化し続けるのが使命だと考えています。今後も競合に先駆けて新しい緩衝器をお客様にお届けし、お客様の「困った!」にとことんお付き合いして、さらにMade in Japanにこだわって、これまで通りの低コストでお届けしてまいります。

右:従来の耐クーラント仕様ショックアブソーバを進化させ、耐久性アップを実現

\ 不二ラテックスからミスミVONAのお客様へ /

ミスミVONAでは、M4~12のショックアブソーバを中心に、当社のすべてのカタログ製品をご購入いただけます。在庫品なら18:00までのご発注で当日出荷、在庫品以外も短納期にて対応しており、ユーザー様の装置がより優しく、静かに、安全に動くように、今後も努力を続けてまいります。

ただ、世界一のバリエーションのため、選定が大変だという声をいただくこともあります。そんなときは「ショックアブソーバ選定サポート」のページをご用意していますので、ぜひご活用ください。用途、衝突速度、サイズ、構造などから製品をお選びいただけるほか、当社エンジニアが選定をお手伝いする「選定シート」もご用意していますので、緩衝器に関することはぜひ不二ラテックスにご相談ください。「ショックアブソーバ選定サポート」はこちら。