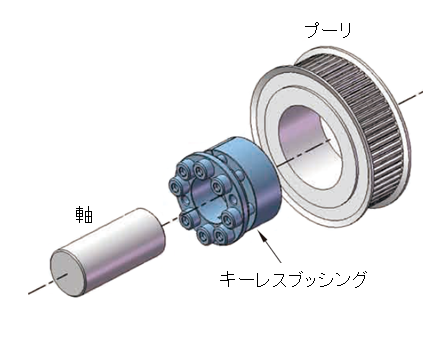

キーレスブッシングとは軸とプーリなどの間に取り付けることによって、軸と回転体を摩擦により固定する機械要素部品である。

構造・用途・着脱手順

構造

図1で示す様に軸とプーリを固定する機能を持つ。

図1.キーレスブッシングによる固定

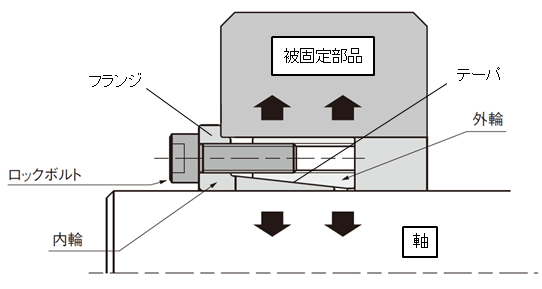

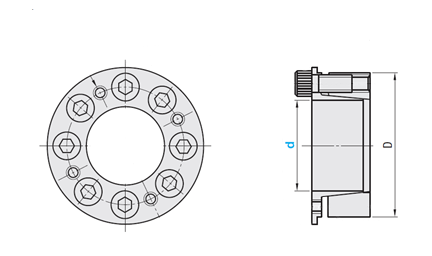

キーレスブッシングによる固定力の発生構造を図2に示す。

図2.キーレスブッシングによる固定力の発生構造

キーレスブッシングは穴の開いたテーパ形状の外輪に固定穴の開いたフランジ(内輪)が一体化した構造となっている。図2のロックボルトによって、「スキマ」が弾性変形で「ゼロ」となり、接触部分に摩擦力が発生する構造となる。この構造が倍力機構*1をもたらし、軸とプーリを一体化するための固定トルクを生み出している。

注釈

- *1

- 倍力機構とはモーメント(力×距離)が釣り合うことを応用し、小さな力で大きな力の作用を得られる機構のこと。

用途

軸とプーリの一体化をテーパによる固定機能により生み出しているため、機械部品に特別な加工を行うことなく一体化を実現できる。容易に取り付けと取り外しを可能とし、さらに固定による芯出し機能も備えている。

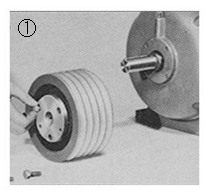

着脱手順

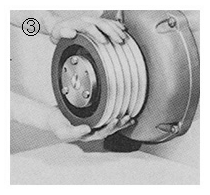

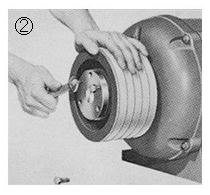

軸とプーリを着脱する際の事例について図3に示す。

図3.着脱手順

| 取り付け |  |

|

|

|---|---|---|---|

| プーリにキーレスブッシングを入れ、ボルトを手でゆるく締める。 | ねじ込むプーリを軸に取り付ける。 | トルクレンチを使用してロックボルトをしっかりと締めつける。 | |

| 取り外し |  |

|

|

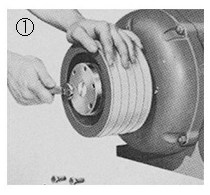

| ロックボルトを取り外す。 | フランジ部の取り外し用のタップに取り外し用のボルトをねじ込む。 | 軸からプーリを取り外す。 |

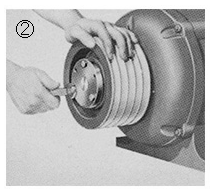

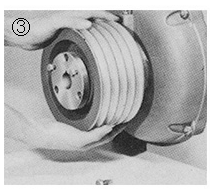

取り付け時はロックボルトで締め付けを行い、取り外す際はロックボルトを緩める作業としているが、ロックボルトを緩めてもテーパ部の取り外しができない場合が発生する。これはロックボルトの締め付けによりテーパ部が強固に固定されているためで、この取り外しを行う際は「取り外し用のボルトをねじ込む」作業が必要になる。これらの作業を図4に示す。この取り外し作業を行う際に作業者はねじを均等に締め込むことが重要となる。

図4.取り外し用のボルトを用いた分離方法

選定のポイント

許容トルクによる選定

図2で説明したように、テーパ形状の倍力機構を用いた摩擦力によって許容負荷(伝達トルク)が決まる。この許容負荷の大きさによって選定ポイントが変わる。キーレスブッシングの種類と特徴を表1に示す。

表1.キーレスブッシングの種類と特徴

| シリーズ名 | ナットタイプ | 肉薄タイプ | スタンダード タイプ |

ストレートタイプ 高トルクストレートタイプ |

コンパクトタイプ |

|---|---|---|---|---|---|

|

|

|

|

|

|

| 許容負荷 | ○ | △ | ○ | ◎ | △ |

| 組付け工具 | スパナ | 六角レンチ | 六角レンチ | 六角レンチ | 六角レンチ |

| センタリング機能 | なし | なし | あり | なし | あり |

| 特長 |

|

|

|

|

|

最大許容トルクの詳細は図5に示す様に種類によって決まっており、この値から使用するキーレスブッシングを選定する。また最大許容トルクに見合ったボルト締付トルクがあるので、トルクレンチを用いて固定ねじの締め付けを行わなければならない。

図5.許容トルク一覧表(ミスミ:MLM、MLMBの場合)

| d | 最大 許容トルク (N・m) |

許容 スラスト 荷重 (kN) |

ボルト締付 トルク (N・m) |

最大許容 トルク (N・m) |

許容 スラスト 荷重 (kN) |

ボルト締付トルク (N・m) |

最大許容 トルク (N・m) |

許容 スラスト 荷重 (kN) |

ボルト締付トルク (N・m) |

|

|---|---|---|---|---|---|---|---|---|---|---|

| MLM | MLMB | |||||||||

| 5 | 7 | 2.8 | 1.9 | 1.6 | 4.6 | 1.84 | 1.9 | 2.8 | 1.13 | 0.88 |

| 6 | 14 | 4.67 | 3.9 | 3.2 | 10.7 | 2.49 | 3.9 | 7.8 | 2.54 | 2.7 |

| 8 | 22 | 5.6 | 16.6 | 4.1 | 10.7 | 2.64 | ||||

| 10 | 25 | 5.6 | 19.6 | 3.9 | 12.7 | 2.55 | ||||

| 11 | 30 | 5.6 | 22.5 | 4 | 14.7 | 2.64 | ||||

| 12 | 50 | 8.41 | 36.2 | 5.9 | 24.5 | 4.02 | ||||

| 14 | 65 | 9.46 | 50.9 | 7.2 | 28.4 | |||||

| 15 | 70 | 9.46 | 54.8 | 30.4 | ||||||

| 16 | 75 | 9.46 | 58.8 | 7.3 | 32.3 | |||||

| 17 | 110 | 12.6 | 76.4 | 8.9 | 46.1 | 5.39 | ||||

| 18 | 115 | 12.6 | 80.3 | 49 | ||||||

| 19 | 120 | 12.6 | 85.2 | 51.9 | ||||||

| 20 | 220 | 21.6 | 8.8 | 7.5 | 183 | 18.3 | 8.8 | 121.6 | 12.16 | 5.6 |

| 22 | 290 | 26 | 201 | 133.4 | 12.06 | |||||

| 24 | 320 | 26 | 252 | 21 | 146.1 | 12.16 | ||||

| 25 | 350 | 27.2 | 264 | 21.1 | 153 | |||||

| 28 | 380 | 27 | 295 | 213.8 | 15.2 | |||||

| 30 | 410 | 27 | 396 | 26.4 | 229.5 | 15.3 | ||||

| 32 | 440 | 27 | 423 | 244.2 | 15.2 | |||||

取り付け穴寸法による選定

選定は軸の外径とプーリなどの穴径も大きなポイントとなる。この軸径穴径の参考値を図6に示す。

図6.取り付け軸と穴寸法の参考値(ミスミ:メカロックスタンダードの場合)

| d | 5 | 6 | 8 | 10 | 11 | 12 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 22 | 24 | 25 | 28 | 30 | 32 | 35 | 38 | 40 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| D | 16 | 19 | 21 | 23 | 24 | 26 | 28 | 29 | 30 | 31 | 32 | 33 | 38 | 40 | 42 | 43 | 46 | 48 | 50 | 57 | 60 | 62 |

また軸と回転体の推奨公差と面粗さは表2の通りとなる。

表2.推奨公差と面粗さ

| 取付部 | 公差 | 面粗さ |

|---|---|---|

| 回転軸外径 | h7(g6) | Ra1.6以下 |

| Vベルトプーリーなどの内径 | H7 | Ra3.2以下 |