改善事例続出!バリ取りの超・効率化を実現するブラシの秘密に迫る

金属加工で避けて通れない「バリ」を除去するバリ取りは、品質に直結する重要な工程であるにもかかわらず、機械加工の付随作業として軽視されがちな面がある。加工品1点ごとに違うバリに対応する必要があるため自動化は難しいと思われているが、一方では作業者ごとのバリ取り品質のバラツキも問題になりがちだ。

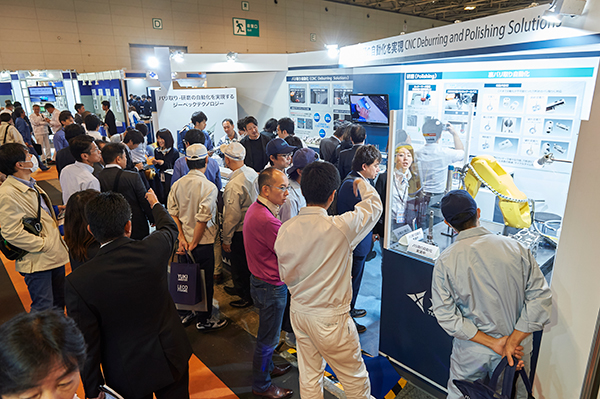

しかし最近、機械加工のエンジニアの間で、バリ取り工程を劇的に効率化できるブラシがあると話題になっている。それはバリ取りだけでなく研磨の自動化にも対応可能な「XEBEC(ジーベック)ブラシ」。大手部品メーカーのラインを皮切りに導入が進んでおり、世界中の金属加工の現場で業務改善の成果を次々と上げているという。そこでXEBECブラシが実現する「バリ取りの超・効率化」の秘密に迫った。

この記事の目次

研削性のあるブラシを加工機に取り付けて自動化を実現

時間短縮に効果てきめん!目を見張る改善事例

事例1:仕上げとバリ取りをまとめて1工程削減

事例2:35分かかる手作業の研磨をわずか1分に短縮

事例3:カッターマーク除去で不適合の芽を摘む

事例4:機械稼働率が50%から90%にアップ

なんと斜め交差穴・破れ交差穴の裏バリ除去の自動化も実現!

ユニークなブラシを開発した会社もかなりユニークだった

バリ取り・研磨は自動化の時代へ

研削性のあるブラシを加工機に取り付けて自動化を実現

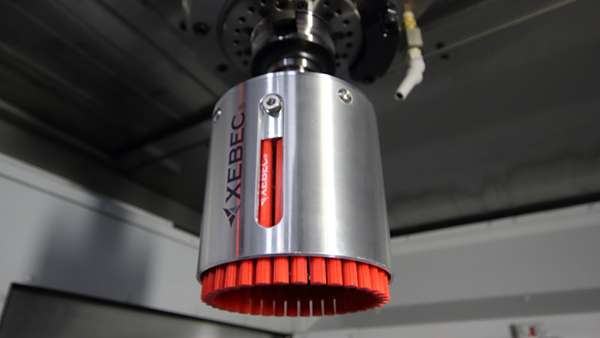

XEBECブラシは、セラミック砥石を練り込んだプラスチックを線材に成型してまとめた世界初のセラミックブラシだ。ファイバー1本1本の先端が高い研削力を持つのが特長で、砥石としての研削性とブラシとしての柔軟性を同時に実現している。

XEBECブラシは、ナイロンブラシなど従来のバリ取り用ブラシと比較した場合、研削力の高さ、最後まで変わらない研削力が持続する点、そして変形が少なく耐久性があるというメリットがある。さらに金型研磨用のセラミック砥石を線材にしているため面粗度の向上効果もあり、研磨ブラシとしても使える点もポイントだ。

そしてこのブラシ、マシニングセンターや複合旋盤、ロボット、専用機など、様々な加工機にツールとして取り付け可能。これが用途を大幅に広げ、専用機から量産ラインまでのバリ取りと研磨の自動化を実現するツールとなった。

時間短縮に効果てきめん!目を見張る改善事例

では、XEBECブラシを採用して工程改善を実現した現場から、実際の改善事例を見てみよう。

事例1:仕上げとバリ取りをまとめて1工程削減

ある機械加工の現場では、①フライスによる粗取り⇒②フライスによる仕上げ⇒③ナイロンブラシによるバリ取りの3工程で加工を行っていた。粗取りだけではゲートカットのビビリやカッターマークが残ってしまうため仕上げが必要で、フライスだけで2工程かかっていた。

この現場で研削力のあるXEBECブラシを導入したところ、②の仕上げと③のバリ取りをXEBECブラシ1本でまとめてできるようになり、3工程を2工程に減らすことができた。これにより段取り替えと加工の時間を短縮できただけでなく、チップ交換の回数・時間も削減。さらにXEBECブラシは刃物よりも安いため、コスト面でも大きく改善することができた。

事例2:35分かかる手作業の研磨をわずか1分に短縮

半導体の製造にかかわる真空装置部品製造工程で研磨を自動化できたケースがある。改善前は、粗磨きから仕上げまで75分の工程のうち、35分が手作業による粗磨きとバリ取りだった。そこでマシニングセンターにXEBECブラシを取付け、粗磨きとバリ取りを自動化することで、35分かかっていた手作業が1分になり、大幅な時間短縮に成功。職人の手作業を、最も付加価値の高い最終仕上げに集中させられるようになった。

さらにXEBECブラシによる研磨を入れたことで最終仕上げに入る前の部品の状態を均一化することもでき、研磨作業の標準化にもつながった。

事例3:カッターマーク除去で不適合の芽を摘む

加工時間短縮などの目的で工具や軌跡を変更すると、カッターマークの出方が変わることがある。その場合、たとえ精度は満たしていても、顧客から「見た目が変わった」として不適合とされてしまうケースがあるので、工具や軌跡の改善に取り組みにくい現場もあることと思う。

あるXEBECブラシのユーザーでは「最初からカッターマークがなければそんなクレームは出ない」ということで、カッターマークを消すためにXEBECブラシを採用した。金型研磨用のセラミック砥石を線材にしたXEBECブラシだからこそ、精度を維持したまま表面研磨と同時にカッターマークの除去が可能で、しかも機内で工程を完了できるため加工時間がほとんど増えないというメリットも大きかった。そこで他の製品にも横展開を図った結果、カッターマークによる不適合を事前に防ぐことができているという。

事例4:機械稼働率が50%から90%にアップ

最後に海外のツールメーカーでの事例を見てみよう。本社工場のチップホルダーの製造工程では、夜間に自動生産を行い、作業員が朝出勤してから半日かけてバリ取りを行っていた。バリ取り後にやっと段取りを始めて夜間の自動生産に入っていたため、機械稼働率がわずか50%に留まっていた。そこでマシニングセンターでの加工の最後にXEBECブラシを導入して機内でバリ取りまで行ったところ、サイクルタイムは5%増えたが、マシンの稼働率はなんと90%まで上昇させることができたという。

この事例のポイントは、担当者が周囲を説得して「社内のルール変更」を行ったことだ。このメーカーでは「マシンの中では切削しかしてはいけない」という規則があったため、XEBECブラシをマシンに導入するにはまずルールから変える必要があると考え、改善に取り組んだことで、結果的に劇的な効率化を図ることができた。

なんと斜め交差穴・破れ交差穴の裏バリ除去の自動化も実現!

さて、バリ取りの中でも特に難しいとされるのが、交差穴に発生する「裏バリ」だ。裏バリ除去では、一方向からバリを取っていると別方向に二次バリが発生する(もしくはバリが返ってしまう)ため、何度も何度もヤスリを入れる作業を繰り返さなければならない。しかも穴の中なのでバリの発生具合や取れ具合を正確につかみにくく、加工品質を安定させるのが難しい作業だ。この裏バリ除去の工程の自動化を図る新提案が「XEBEC(ジーベック)裏バリカッター&パス」。破れ交差穴や斜め交差穴など複雑な形状の交差穴にもなんと1種類のカッターで対応できる。

このツールの一番のポイントは、メーカーが加工プログラムをオーダーメイドで作成、提供してくれることだ。複雑な形状の裏バリ除去で一定の加工品質を確保するためには、ツールの当て方等のノウハウが重要になる。このノウハウをユーザー側で蓄積してプログラムに反映させるのは大変で、なかなか満足のいく加工結果を得られない可能性がある。それならば、とメーカー側で様々な裏バリ除去のノウハウを蓄積して、カッターと一緒にプログラムを販売する方針に決めた。

企業によっては「パスを買うなんて」「プログラムの作成なんか社内でやれ」という声が出ることも多いというが、先駆けて導入したユーザーでは確実に品質安定の効果が出ているとのこと。また、これまでプログラムの作成に何十時間もかかり、かかった割には満足したバリ取りができていなかったユーザーにとって、複雑なプログラムが瞬時に提供されるサービスは、リピートが多いとのこと。XEBECブラシと並び今後の注目商品になりそうだ。

ユニークなブラシを開発した会社もかなりユニークだった

「XEBECブラシ」を開発したジーベックテクノロジー社は、もともとセラミック砥石のメーカーとしてスタートした企業だ。2000年頃、ある自動車メーカーの技術者の「研削力を持たせながら柔軟性もある素材があったらおもしろいかもね」というつぶやきから着想して開発に挑み、約3年かけて世界初のセラミックブラシ「XEBECブラシ」を商品化した。

しかし「世の中にないものができた」と発売してみたものの、実はその時点では用途の目処は立っていなかったという。そこで思いつくユーザーにどんどん持ち込んで、評価してもらった。その中で大手自動車部品メーカーから「表面処理の品質を均質化するのに良い」という評価を受け、そのニーズを深掘りして「バリ取り、研磨の自動化」を提案するようになった。

「そのバックグラウンドには、何か人と違うことをしたいという社風がある」と住吉社長は語る。社員が皆「人と違うことをしたい」と思っていて、実は会社もそういう人を積極的に採用している。だからユニークな商品を開発したり、ユニークな用途を考えたり、既存技術に別のアプローチをしてみたりと、「ジーベックだから提供できる価値」を会社としてごく自然に追求できているようだ。

また、そんなスタッフを率いる住吉社長も大変ユニークなリーダーだ。一貫して「技術で人が明るく前向きになることをしたい」というポリシーを持つ住吉社長は、学生時代「目の悪い人のために技術で貢献したい」と画像処理の研究室に入り、盲導犬ロボットの開発に携った。そこでマーケティングのため盲導犬協会や盲人の方々のインタビューを重ねる中で、「盲導犬がいる人と、いない人の大きな違い」に気付いたという。「同じ目が見えない方なのに、盲導犬がいる人は表情が明るくて、生き生きとしていました」。盲導犬がいない人は、自分でできないことを他者に頼らなければいけないので、遠慮してだんだん外に出なくなってしまう。一方、盲導犬を手に入れた人は、少し外に出てみて近所に行ってみる。それに成功すると、もう少し遠くに行ってみる、という具合に、小さな挑戦と成功を繰り返して成長し、明るく前向きに変わるのを目の当たりにした。

「技術で人が明るく前向きになることをしたい」という住吉社長と、「何か人と違うことをしたい」という社員の相乗効果が、従来「当たり前」だった工程やルールにとらわれずに効率化を実現する斬新な商品を生んだのではないだろうか。

バリ取り・研磨は自動化の時代へ

実は現在、ジーベック製品の出荷先の約70%が海外向けとなっており、生産性向上の意識が高い海外で先行してバリ取り・研磨の自動化が進んでいるという。住吉社長は「日本ではバリ取りが職人技として効率化の対象から放置されている。逆に生産性の考え方が徹底している海外では、バリ取りも効率化の対象としてみなされている。XEBECブラシが海外から普及しているのもそのためではないか」と分析する。

しかしこれからの日本では技能者が減少傾向にあり、現場ではバリ取りに使える時間が少しずつ減っていくことが予想される。金属加工に携わる企業は、遅かれ速かれどこかのタイミングでバリ取り・研磨の自動化を検討する必要が出てきそうだ。

「現在、ジーベック製品で取れるバリは約30%で、残りの70%はまだカバーできていない。これからはこの70%を何か違う技術で、ジーベックならではのアプローチで解決していきたい」と住吉社長は今後の抱負を語った。

同社では新技術の開発と並行し、バリ取りやバリの抑制を学べる「バリ取り大学」や、毎年8月10日に制定された「バリ取りの日」などでバリ取りの普及活動も継続している。単なるブラシメーカーの枠を大きく超えて、世界の金属加工業に「バリ取り・研磨の自動化」という新しい価値を提供するジーベックテクノロジーとその製品群から、今後も目が離せない。