Question

ねじれ角の違うエンドミルをどのように使い分ければよいか?

エンドミルのねじれ角は30°・45°・50°と種類がたくさんありますが、どのように使い分ければよいでしょうか?

Answer

ねじれ角の効果

エンドミルのねじれ角が大きくなると、ワークと切れ刃の接触長が長くなり、単位長さ当たりの切れ刃にかかる負荷が減少するため、工具寿命に有利になります。反面、切削抵抗は大きくなるため、保持剛性の高いホルダの適用など配慮が必要です。

ねじれ角の選定

ステンレス鋼のように熱伝導率が低く、刃先への熱影響が大きい難削材の切削では、強ねじれのエンドミルが工具寿命の面で有利です。また仕上げ面の性状はネジレ角により変化するため、例えば、平滑な仕上げが必要な場合は強ねじれのエンドミルが用いられることがあります。

しかし、強ねじれエンドミルを用いる場合、切削抵抗が増大し、右ねじれの工具では工具が抜ける方向の力が大きくなるため、保持剛性の高いホルダを使用するなどの対策が必要になります。

工具の剛性が確保できても、薄板の加工などワークの剛性が低い場合は、弱ねじれのエンドミルを用いることがあります。

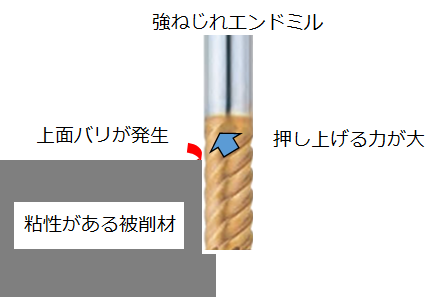

また、粘性のあるSUS・低炭素鋼・アルミなどを、押し上げる力が大きい強ねじれエンドミルで加工する場合、上面にバリが発生しやすくなります。ねじれが弱いエンドミルを使用するとバリが減る場合があります。

不等リード・不等分割とは

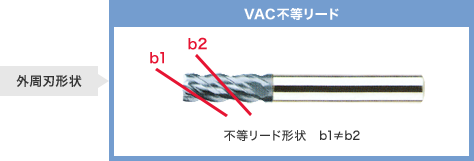

【 不等リードとは? 】

同一エンドミルの各切れ刃のねじれ角度を変化させることにより、振動発生時の減衰性促進によるビビり抑制が期待できます。

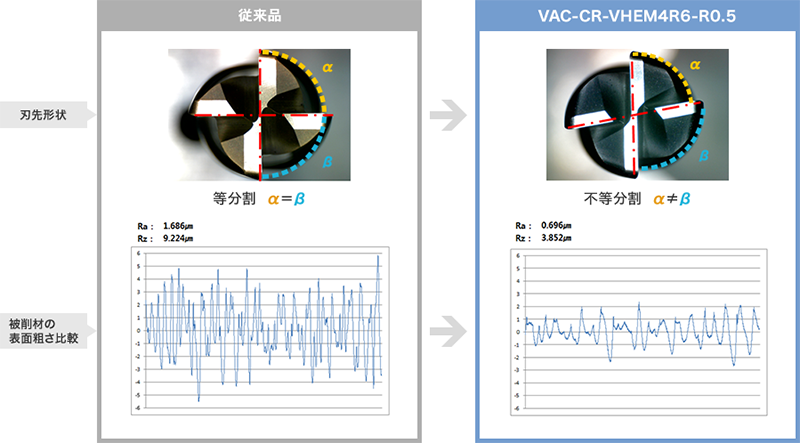

【 不等分割とは? 】

同一エンドミルの各切れ刃のねじれ角度を変化させることにより、振動発生時の減衰性促進によるビビり抑制が期待できます。

一方で、芯厚が薄くなることによる剛性の低下、切削条件の調整が必須になります。

| 加工方法 | 側面加工 | 被削材 | SUS304 | クーラント | 水溶性 |

|---|---|---|---|---|---|

| 回転数 | 4100min-1 | 送り | 430mm/min | 切り込み量 | Ad:9mm Rd:0.3mm |

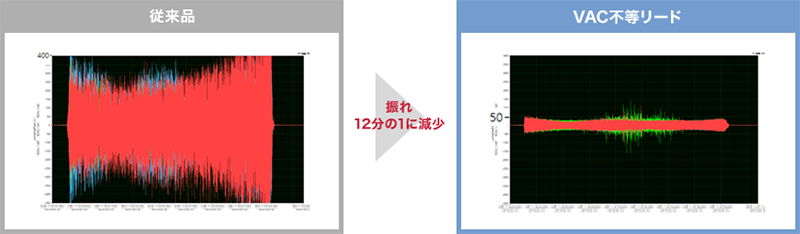

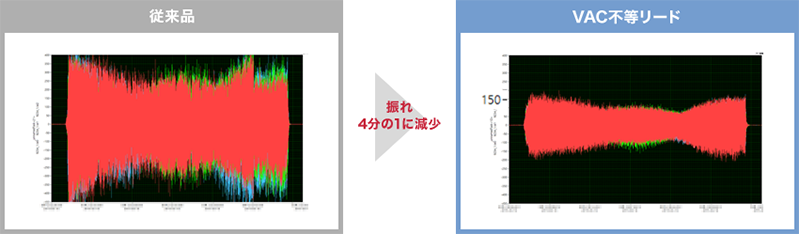

【 ビビり振動比較 】

不等リード・不等分割の採用により、工具の振動が大幅に減少。より安定した加工が可能になります。

●被削材:S45C (HRc20)の場合

| 加工方法 | 側面加工 | 回転数 | 4700min-1 | 送り | 770mm/min | 切り込み量 | Ad:9mm Rd:1.2mm |

|---|

●被削材:SUS304の場合

| 加工方法 | 側面加工 | 回転数 | 4700min-1 | 送り | 430mm/min | 切り込み量 | Ad:9mm Rd:1.2mm |

|---|