底面がフラットな穴加工は、底面の平坦度が得にくいなどの品質維持はもちろん、複数工具を使うことによる工具交換などで段取り時間も増え、コスト高になりがちな悩みの多い加工だと言われる。ここでは、品質安定化と加工コスト削減を両立できた事例を紹介する。

穴加工の困りごと・・・フラットな穴底加工はコスト高・品質不安定になりがち

切削加工で最も問題になりやすいのが「穴」である。穴は加工者からすると、内径や位置公差が厳しかったり、内面をきれいに仕上げなければいけなかったりと、非常に気を遣うデリケートな要素である。また、止まり穴の先端は大抵ドリルの先端形状がそのまま残る。止まり穴の底部分は「ドリル先端形状OK」などと設計されていればよいが、底面がフラットな止まり穴になっていると、加工しにくくなる。つまり、図1のように底面がフラットで設計されていた場合は、①ドリル加工による穴あけ工程②先端が平らなエンドミル加工工程、と2つの工程が必要になってしまう。また2つの工具を使用するため、工具交換など段取り時間も増えてしまう。したがって、この加工方法は一般的にコストアップに繋がってしまうのである。

図1 フラットな穴底加工のイメージ

また、フラットな穴底加工は穴の品質維持も課題である。特に薄板の貫通加工や不安定な加工状況では「バリ」が生じやすいからだ。

図2 穴底加工で生じるバリ

解決事例―ドリル1本で複数工程の加工、バリ抑制も!品質安定化とコスト削減を同時実現

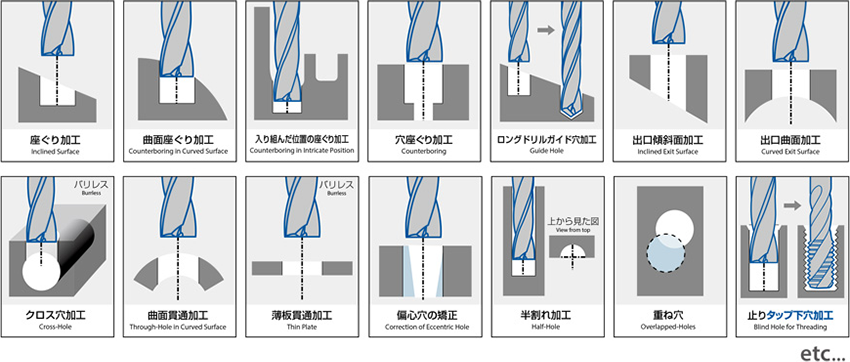

コスト高の要因は、2つの工具を使うことによるものである。解決策として、1本で複数工程を加工できる工具に替えることが挙げられる。つまり①ドリル加工による穴あけ工程②先端が平らなエンドミル加工工程、を1本のフラットドリルでまかなうのだ。そうすれば工具交換の段取り時間も削減できる。その際は、図3のように1本で多用途加工をこなせる工具を選定するのがポイントである。同時に、切りくず排出性の高さや耐摩耗性の高さも重視して選定すると、品質安定化の効果が見込める。(詳しい特長は動画1を参照)

そもそもフラットドリルは、フラットな底穴加工などの先端角のあるドリルでは加工しにくい加工において、メリットがある。例えば傾斜面や曲面加工においては、先端角が原因でドリルが逃げてしまうことがある。先端がフラットな形状であれば、ドリルが逃げる径方向に負荷がかかるのを抑制できる。また、ドリルにかかる負荷が径方向にかかりにくい=ワークにも径方向の負荷がかかりにくいことになるため、薄板の貫通加工などのバリの抑制にも効果が見込める。 導入後、特に前加工を要する多様な加工用途で、加工コスト削減に繋がったということだ。

図3 1本で多様な加工用途に対応できる例

動画1 製品特長紹介動画