実装技術は、溶融金属部に狙った温度に安定させる熱エネルギーを供給することが生産技術のポイントです。しかし急激な温度上昇は、伝熱の不均一性による実装不良や実装部品に大きな残留応力が残り、耐久品質を劣化させるなどの問題につながります。一方で、生産タクトを短くさせる生産技術も必要となります。

ここでは、実装技術の代表的なタクト短縮法を解説します。

実装技術の基本技術:セルフアライメント効果について

- はんだ付けされる実装部品が、はんだが溶融して固化するまでの間に、自然に位置決めされる動きを「セルフアライメント効果」といいます。

- 基板には、実装部品がはんだ付けされる箇所に、予備はんだ付けが施されています。この予備はんだが溶融し、この溶融はんだの表面張力により、軽い実装部品が適切な位置に位置決めされる現象を利用しています。

- 予備はんだ上には粘着性を持つフラックスが塗布されますが、このフラックスの粘着力を利用し、実装部品は予備はんだ上に仮接着されます。

- セルフアライメント効果を得るためには、下記のような生産技術が必要となります。

- a)

- 予備はんだの位置と量の安定性

- b)

- フラックスの塗布位置と量、粘着性の安定性

- c)

- はんだ付け処理時の伝熱の均一性

実装技術のタクト短縮法

- 均一な伝熱状態ではんだ付けのタクトタイムを短縮するために、実装治具の予備加熱処理を行います。

- 予備加熱の狙い

- a)

- 実装治具を一定温度まで加熱しておくことで、溶融温度までの加熱時間の短縮

- b)

- 温度変化を緩やかにすることで残留応力を抑制

- c)

- 伝熱の均一化による溶融温度の高精度安定化

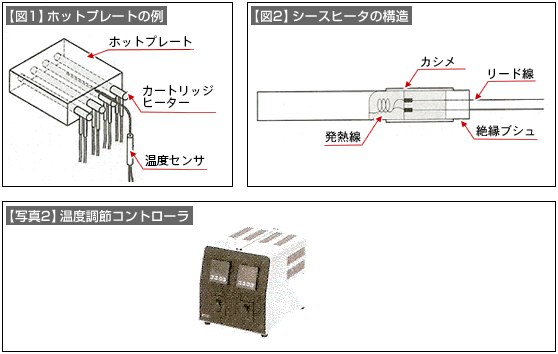

- 予備加熱用テーブル(【図1】)、シースヒータ(【図2】)や温度調節器(【写真2】)などが利用できます。

- 治具側の伝熱の均一化や高速化のために断熱材(例:エポキシガラスプレート)や伝熱材(例:アルミプレート)などを用いて配置設計することがあります。