急に部品が必要になった!そんな時ミスミなら、効率的に欲しいシャフトを調達できます。

材質・表面処理・使用例など、選定ポイントもあわせてご紹介します。(音声あり動画約22分)

寸法フリー指定部品について (動画0分~2分23秒)

ミスミは、寸法フリー指定部品の世界的サプライヤです。なぜ寸法フリー指定品なのか、フリー指定品とはいったい何か、疑問に思われるかもしれませんが、寸法フリー指定部品こそ、設計者の悩みを解決すると私達は考えます。

標準品は選択肢が限られるため、設計者は、往々にして設計面での妥協を強いられます。しかしその一方で、CADデータが豊富・決まった型式がある・短納期・割安といった利点があります。特注品ではどうでしょうか?設計者はCADデータ自体の作成、および製造図面すべての作成を行わなければなりませんし、購買担当者も、見積りがなかなか届かない、納期が長かったという経験をしています。しかし、それでも柔軟性の高さというのは大きな利点です。

そこで、ミスミでは寸法フリー指定品をご用意しています。標準品と特注品、それぞれの利点である簡易さと柔軟性が実現されているからです。オンラインで、希望の製品形状、材質、表面処理を選択し、各寸法に対して画面で示されている範囲で、サイズを入力します。すると、型式、価格、出荷日、CADデータが瞬時に表示されます。ミスミの1200万点を超す部品に関し、このような寸法フリー指定をオンラインで行うことができます。

リニアシャフトについて (動画2分34秒~10分38秒)

ミスミの精度基準について (動画2分53秒~4分)

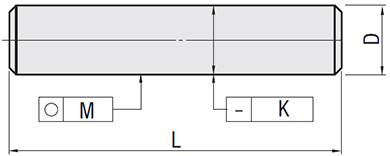

リニアブッシュを正確にスライドさせる上で、シャフトの寸法精度は非常に重要です。シャフトにおけるもっとも重要な精度寸法は図のD部の真円度です。焼入れ加工されたシャフトの真円度公差は4ミクロン、焼入れしていない場合の公差は11ミクロンです。シャフトの公差は、それに組み合わせるリニアブッシュと一致する必要があります。

ミスミではJIS規格に準拠し、自社製リニアシャフトの寸法公差を管理しています。公差にはg6・h5・f8の等級があります。公差等級がf8のシャフトの材質は、焼入れ加工が行われていないのでご注意ください。焼入れ加工していないシャフトをリニアボールブッシュと併用することは推奨しておりません。

その他の詳しい説明は動画(4分~5分4秒)をご覧ください。

材質および仕上げ加工 (動画5分5秒~6分40秒)

SUJ2

SUS440C

S45C

SUS304

リニアシャフトの材質はすべて炭素鋼とステンレス鋼です。標準的な炭素鋼は比較的柔らかく、摩耗に弱いという性質があります。リニアブッシュはリニアシャフトに直接接触して移動するため、ミスミのリニアシャフトはすべて高周波焼入れされている所がポイントです。

これは表面硬化または肌焼きという名でも知られ、ブッシュの移動による摩耗に耐えるために行われます。一般的に、高周波焼入れし、表面の硬度を向上させ、摩耗に対する接触面の耐性を強化します。高周波焼入れでは、特殊処理として、金属に熱処理を加え、炭素分子が金属表面に引き寄せられるようにします。これにより、中心部の金属よりも表面が硬くなります。

その結果、摩耗に強くなります。高周波焼入れリニアシャフトは58HRC以上の硬度を有するSUJ2、および56HRC以上の硬度を有するSUS440Cです。ミスミはリニアシャフトの全製品に硬質クロムメッキを施しています。焼入れに加えて硬質クロムメッキを施すことで、材料の耐摩耗性がさらに高まります。硬質クロムメッキは、高周波焼入れ金属にも焼入れ処理しない金属にも適用できます。

その他の詳しい説明は動画(6分41秒~8分6秒)をご覧ください。

商品選定について (10分45秒~16分37秒)

実際のミスミVONA eカタログの画面を見ながら商品選定方法をご説明します。ぜひ動画にてご確認ください。

以下のようにさまざまな仕様を選択し、さらには追加工も入力可能です。

- 材質

- 熱処理

- 表面処理

- シャフトの長さ

- ねじのサイズ

……など

全ての必要な情報を入力すると、型番が確定し、3D CADデータがダウンロードできます。ダウンロードの前に3Dプレビュータブで、シャフトが希望の仕様になっているかどうかの確認をしたら、SolidWorks、Inventorの他、STEP等の中間ファイルで、あなたが仕様を指定したデータを取得ください。

機械部品を標準化すると、時間とコストが節約できるだけでなく、詳細図面の作成もCAD図面や、交換部品や改訂レベルの管理も不要です。

使用例について (動画17分13秒~21分38秒)

リニアシャフトがどのように使われているかご利用いただいたお客様の声をご紹介します。

材質試験のための機構 (17分22秒~18分3秒)

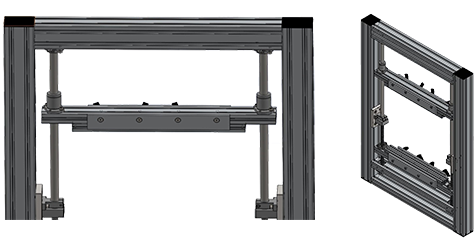

リニアシャフト、リニアブッシュなどの部品を組み合わせて作成した疲労試験機です。

ワークホルダの上部は2個のリニアブッシュに連結され、リニアブッシュはシャフトに沿って移動する機構によって、高精度、かつスムーズな動きが実現しています。この設計では、焼入れ加工したリニアシャフトを採用することで、シャフトとブッシュとの間で変形が発生することが回避されている一方、疲労試験を適切に行うために必要な精度が確保されています。

その他の詳しい説明は動画(18分4秒~21分38秒)をご覧ください。