① インダストリー4.0はいつか来た道?

20世紀末の10年間、自動化技術とコンピュータ制御技術が融合したCIM(Computer Integrated Manufacturing)システムの開発競争が先進国の間で展開された。この時代のシステム設計は無人化/完全自動化を目指すもので、企業内の生産活動の最適化であった。CIMとI 4.0の違いは、コンピュータ処理能力や要素技術の性能差もあるが、クローズド(企業内)かオープンかの違いが最も大きい。

I 4.0のシステム構成に必要な要素技術に類似の研究テーマがこれまでに日本で盛んに行われている(表1)。

表1 過去に研究されているインダストリー4.0の類似構成要素テーマ

| 過去に研究されたテーマ | I 4.0との関係 | 備考 |

|---|---|---|

| FA(Factory Automation)CIM | フィジカル・システムの基本となるもの。 インターネットとの連結思想はなく、クローズドシステム。 |

円高により海外生産が本格化したためCIM研究は衰退 |

| TRON、 ユビキタス・コンピューティング |

あらゆるモノにコンピュータが組み込まれコンピュータ同士が協調動作するシステム設計思想で、CPS(サイバーフィジカルシステム)を先取りしたコンセプト | 1980年代に坂村(東京大学)が「どこでもコンピュータ」を提唱 |

| 3Dプリンター技術 1) | I 4.0で期待される典型的なデジタル製造技術 | 1984年に理研が世界に先駆けて先行研究し現在に至る |

| ロボット技術 | フィジカル・システムの基本を構成する代表的な要素技術 | W/W出荷台数は86%(1990年)から53%(2014年)に減少 2) |

| サービス工学 3) | モノからサービスへの価値転換を工学のテーマで研究 | 2006年に研究会形成、2009年に事業仕分けで廃止 |

② 第1次産業革命後のドイツの工作機械強化戦略とインダストリー4.0の類似性

第1次産業革命は18世紀後半に英国で興るが、その恩恵はアメリカとドイツの機械工業の発展として現れた。しかし、ドイツは20世紀初めの第1次世界大戦(1914年~1918年)の敗戦で疲弊し、この状況の立て直し運動をベルリン工科大学教授のゲオルク・シュレージンガーが中心となり工作機械工業振興をテーマに「ドイツ合理化運動」が展開された。

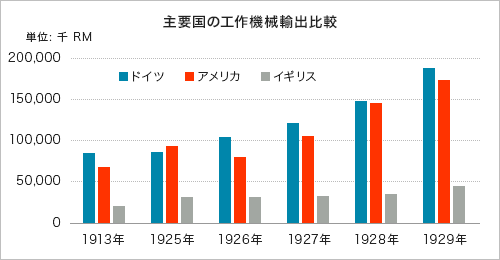

図2 ドイツ、アメリカ、イギリスの工作機械輸出実績比較

ここでは「規格化」、「定型化」をスローガンとし機種を限定した汎用工作機械の性能向上と、「特化」をスローガンとした高性能工作機械の研究が同時に実施され、マザーマシン技術でアメリカを追い抜いてNo.1の位置を獲得している(図2)。この時の合理化運動の成果は、工作機械の構造材料やコラム構造の技術革新と工作機械の構成要素を規格化したモジュール生産方式の確立である。

この成果が「多様な高品質生産⇒例えば、ポルシェ」と「標準化された大量生産⇒例えば、フォルクスワーゲン」という2対の生産方式と製品例からなるドイツ特有のデュアリズムの原型を生み出している。5)

I 4.0の展開戦略は、前述の100年前に実行された「ドイツ合理化運動」の第2弾と解釈すると現実味が増してくる(表2)。

表2 ドイツの2つの革新運動の比較表

| 2つの革新の比較 | 革新手法 | スローガン | 目標 |

|---|---|---|---|

| ドイツ合理化運動 (20世紀初め) |

機械産業を支えるマザーマシン用工作機械の技術革新 | 規格化、定型化、特化 | 工作機械技術で世界のトップになる |

| インダストリー4.0 (21世紀初め) |

21世紀のものづくり産業を支えるCPSの技術革新 | 標準化、モジュール化 | グローバル競争力で世界のトップになる |

③ 日本の生産システムとインダストリー4.0

I 4.0が目指す「つながる工場」のコンセプトは、トヨタ生産方式で長年の実績をもつ「ジャストインタイム/カンバン方式」のコンセプトに包含される。即ち、「必要なものを、必要な時に、必要なだけ」の哲学(目的)をカンバンで実現するシステム思想は、インダストリー4.0で実現を目指す「つながる工場」を包含するものと解釈できる。したがって、トヨタ生産方式の発展型として、I 4.0の基幹システムとなるCPSシステムが出てきてもおかしくない。

日本のものづくり産業は、系列中心のクローズドなネットワークであるが、現状のグローバル調達を前提とすると近い将来にはオープンなネットワークに向かうことも想像できる。したがって、日本のグローバル生産システムの発展型として、自然にI 4.0に相当するシステムが実現してもおかしくない。

④ インダストリー4.0に対抗する日本のものづくり戦略について

I 4.0は第2章に解説したようにドイツが得意とする戦略である。I 4.0はあくまでも手段であることを認識し、その目的をあらためて問い直し、日本が得意とする戦略(手段)を探求すべきである。それは個々人の能力を最大限に引き出す組織や風土の形成を前提とする飽くなき改善追求(変革)であり、“能力構築競争”の用語で表現される。6) このベストプラクティス事例を徹底的に学び直すことで、I 4.0に対抗できる日本独自のものづくり戦略が描けるものと考えられる。

参考文献

- 1. 3Dプリンターによる(金属)素形材づくり、中川威雄、素形材、Vol. 56、2015、No.4

- 2. 製造業向けロボット技術イノベーションのために何を行うべきか? 日本ロボット学会誌、June、2015

- 3. 「サービス工学」特集、精密工学会誌、2012、Vol.78,No.3

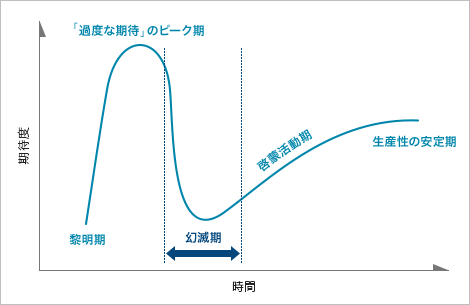

- 4. https://www.gartner.co.jp/ja/research/methodologies/gartner-hype-cycle (ガートナー社)

- 5. ドイツ工作機械工業の20世紀、幸田亮一著、多賀出版

- 6. 能力構築競争、藤本隆宏著、中公新書