KKD(勘と経験と度胸)だけで、設計していませんか? 公差設計のメリット、必要な知識を分かりやすくご説明!

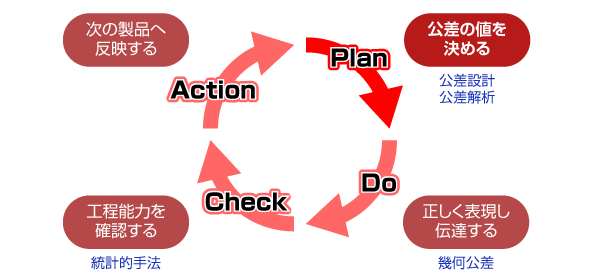

- 公差設計のPDCA

- 公差設計と幾何公差(GD&T)

- 3次元公差解析ソフトへの適用

前回の特集では、「公差とは?」という解説から、その重要性やメリットをご紹介しました。

公差設計1の内容はこちら

今回はもう少し踏み込んで、「公差設計をどのように実践すべきか?」を中心に説明します。

公差設計のPDCA

前回の「公差設計1」の特集において、ある部品を加工する場合、その寸法や形状には必ずバラツキが発生すると説明しました。

基本的に、このバラツキは目標とする寸法などを中心として上下に発生します。

このバラツキの許容範囲(=公差)を、製品の仕様やコストなどを総合的に考えて決めるのが公差設計です。

公差設計で中心となるのはこの「値を決めること」ではありますが、ここで終わってしまっていては、公差設計の実力は向上しません。

実際に、加工や組み立てを何回か実施しながら、試行錯誤して公差を決める余裕はありません。

しかし、製造して部品・製品が出来上がったら、設定した公差値が適切かどうかを評価し、次の製品へとフィードバックする仕組みが必要となります。

これが「公差設計のPDCA」です。

■ 公差設計のPDCA

公差設計のPDCAを一つずつ説明していきます。

<Plan>

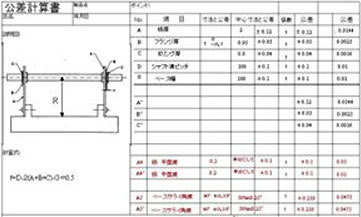

品質やコストなどを総合的に、バランスよく考えて公差値を決める公差設計がPDCAの「Plan」に相当します。

■ Planのイメージ図

<Do>

値を決めただけで物は造れないため、設計者の意図を後工程へと正確に伝える必要があります。

寸法や、そのバラツキの許容範囲だけでは、厳密にその形状を伝えることはできません。

どうしても伝えきれない部分が出てきてしまいます。その部品および製品がどのような形状であるべきなのか?

さらに、どの部分の形状が品質に影響し、重点的に管理すべき部分であるのか?

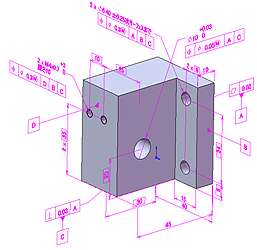

設計意図の伝達手段である「図面」に、公差設計および形状の情報を正確に表現することがPDCAの「Do」になります。

■ Doのイメージ図

特に最近では、国際的な3次元図面化の要求も含めて、正確な設計意図の伝達が可能な 幾何公差方式 の重要性が増してきています。

幾何公差方式とは

幾何公差は、製図用語の一種で、加工物の幾何学形状を定義するための表記形式。

理想形状を基にして、どの程度の形状誤差が許容されるかを記号と数値で規定する。

*GPS(Geometrical Product Specifications ”製品の幾何特性仕様”):という規格が世界統一システムとして運用が開始されている。

このGPS規格の中核が「幾何公差」であり、幾何公差は図面における「世界共通語」となってきている。

(幾何公差の種類とその記号はこちら)

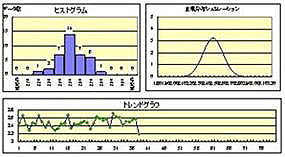

<Check>

設計意図に沿って加工され、組み立てられた製品の状態を確認するのがPDCAの「Check」です。

ここでは単品についてのOK/NGではなく、必要十分な数のデータを収集し、

誤差がどのようにばらついているのか(工程能力)を把握することが必要になります。

■ Checkのイメージ図

<Action>

このように収集された情報を分析し、次の製品における公差設計へと反映させるのがPDCAの「Action」です。

設定した公差の値が工程能力に見合ったものだったか、公差の表現方法が適切だったのかなどを確認し、不十分な点があれば修正していくことになります。

このように、公差設計のPDCAを確実に回していきながら公差の「質」を向上させていくことが、

公差設計を実践する上で非常に重要な取り組みとなります。