安全確保の考え方

労働環境の変化に伴って、国際規格に沿って設計によって安全を目指す考え方が拡がっている。

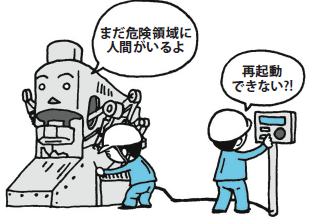

教育や訓練に頼る安全

日本では従来、作業者が危険に気付いて災害を回避する能力を強化するための教育や訓練を重視する傾向にあった。しかし、生産形態や雇用形態の変化などにより、教育や訓練のみでは災害の発生を防ぐことができない場面が増えている。

図1.教育や訓練の例

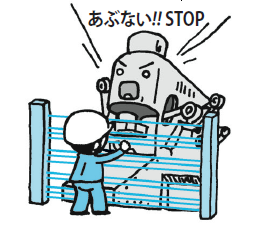

技術と設計による安全

欧州を中心に発展してきた「機械安全」の考え方では、機械に潜む危険をリスクアセスメントによって分析し、その分析結果に沿って安全な機械設計を実施することで危険な災害の発生を未然に防止する。これらの分析や設計の方法は国際規格として制定され、日本においてもJISとして参照されるようになっている。

図2.欧州を中心に発展してきた「機械安全」の考え方の例

規格に沿ってリスクを分析し必要な対策を実施することで、作業者を危険にさらさない安全な機械装置が実現可能。

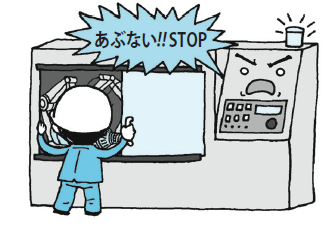

図3.運転中に誤って扉を開くと機械は自動停止

図4.機械が停止するまでは扉は開けない

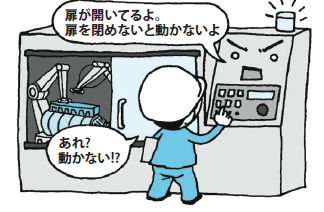

図5.ドアが開いているので再起動がかからない

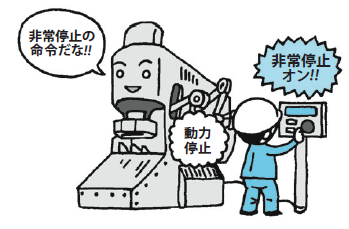

図6.非常停止により、必ず動力源が停止する

図7.第三者が侵入しているので再起動がかからない

図8.安全機器が故障しても機械は安全に停止する

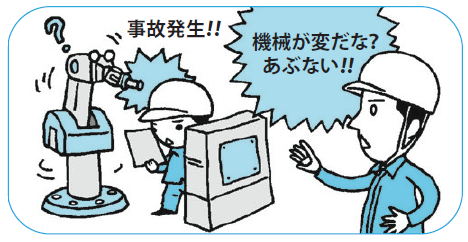

安全な機械設計の考え方

「人は間違える」「機械は壊れる」という考え方を基本にすることで、安全な機械装置を設計することができる。

図9.人は、間違える:作業経験にかかわらず安全確保

図10.機械は、壊れる:現場調整/保守時も安全確保

このような安全な機械装置を設計するためのリスクアセスメントとリスク低減の手法が、国際規格であるISO 12100に定められている。またこの国際規格と同じ内容を規定したJIS規格としてJIS B 9700が発行されている。

- ISO 12100:2010

Safety of machinery - General principles for design - Risk assessment and risk reduction - JIS B 9700:2013

機械類の安全性 ─設計のための一般原則─ リスクアセスメント及びリスク低減