労働災害の現状と対策

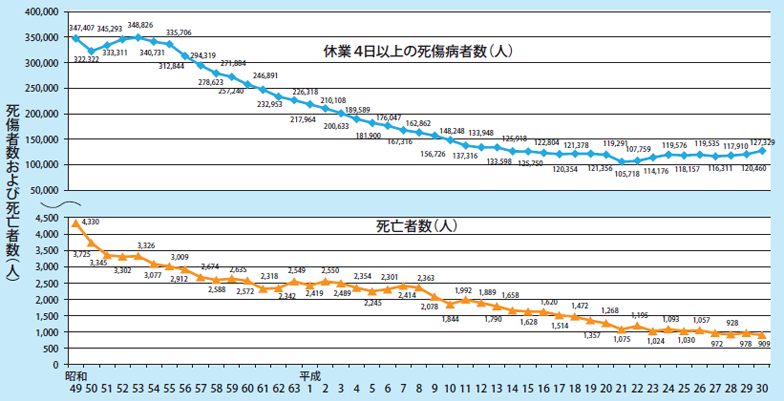

日本国内における労働災害による死亡者数は長期的には減少しており、2018年には 909人と過去最少となった。一方、休業4日以上の労働災害による死傷者数は2010 年に最少の105,178人まで減少して以来、増加傾向に転じている。このような流れを受けて厚生労働省では、2018年度~2022年度を活動期間として労働災害を減少させるために国や事業者、労働者等が重点的に取り組む事項を「第13次労働災害防止計画」として策定している。

第13次労災防止計画において2022年までに達成すべき目標値として、死亡者数を 2017年比で15%以上、死傷者数を2017年比で5%以上それぞれ減少させることを掲げている。またこの死亡者数15%以上の目標値に対しては、取り組むべき重点業種の一つとして製造業があげられている。

図1.労働災害発生状況の推移

注釈

- ※出典:

- 平成23年までは、労災保険給付データ(労災非適用事業を含む)、労働者死傷病報告、死亡災害報告より作成

平成24年からは、労働者私傷病報告、死亡災害報告より作成

労働災害発生状況に関する最新の情報は、厚生労働省ホームページの以下URLより確認ができる。

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei11/rousai-hassei/index.html

日本の労働安全行政の動向

2006年の改正労働安全衛生法施行により、機械の危険性及び有害性等に関する調査が努力義務化された。これを受けて2007年には「機械の包括的な安全基準に関する指針」およびその解説等が改正され、機械の使用者と製造者の両者に対して、リスクアセスメントの実施とその結果に基づいた保護方策の実施がより明確に求められるようになった。

その後も社会環境の変化に応じた改定は日々行われており、労働安全衛生規則においては2012年に機械の製造者から使用者に対しての機械の危険性等の通知を求める項の新設(第24条の13)、2013年には機械の運転停止義務に「調整の作業」を追加する旨の改正(第107条)がなされた。また2014年には「設計技術者、生産技術管理者に対する機械安全に係る教育について」の通達により、各事業者において促進すべき機械安全教育の具体的な姿が示された。

国際的な動向

国際規格であるISO/IEC規格はWTO/TBT協定により各国規格との整合が図られており、機械安全分野においても、国際的に共通した考え方に基づいて安全を確保することが必要になっている。中でも2010年に発行されたISO 12100「機械類の安全性 -設計の一般原則- リスクアセスメント及びリスク低減」はTBT加盟各国での国家規格として整合されており、各々の国での機械安全の推進に活用されている。

国際規格と日本の規格、行政とのかかわり

自国の規格と国際規格との整合性を求める動きは日本でも例外でなく、先に述べたISO 12100はJIS B 9700として発行されている。

労働安全行政とのかかわりにおいては、「機械の包括的な安全基準に関する指針」の解説等において指針とJIS規格との関連性が明確にうたわれているほか、2015年には、労働災害防止にJIS規格の活用を推奨する内容のリーフレットが厚生労働省より発行されている。このように日本国内での労働災害防止のための措置、及び労働安全衛生の推進においても、国際安全規格と整合性をもたせた形での実施が求められていると言える。

労働災害に対する企業責任

労働災害の企業責任

企業活動に起因する災害には、企業がその社会責任において対応しなければならないとされている。労働災害においても事業主たる企業は、雇用する労働者に対して、法律上において安全配慮義務を負うことになる。

安全配慮義務とは、企業が業務遂行のために設置する場所、施設、または器具等の管理や勤務条件等の管理に当たって、労働者の生命・身体・健康等について危険から保護するよう管理すべき責任から生ずるものをさす。

労働安全衛生と安全配慮義務

企業の安全管理の中心的な法律である労働安全衛生法には、事業者において最低限の守るべきことが定められており、罰則をもって事業者に強制されている。安全配慮義務は労働災害発生の危険が予見される物についての企業としての防止義務であり、違反した企業は労働者に対する民法第415条の債務不履行として損害賠償義務を負うことになる。これは労働安全衛生法上の措置義務とは必ずしも一致するものではなく、より広いものである。

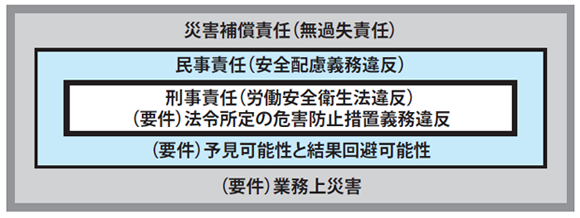

企業責任の観点では、その状況により、刑事責任/民事責任/災害補償責任へと発展する。さらに労働災害は、社会にとっても経済的、文化的、社会的なマイナスを生じる。企業は社会的な存在であり、その企業の活動は、近隣や地域社会との密接な関係もっていることから、労働災害の防止は企業の社会に対する責任となっている。

図2.労働災害と使用者の責任の範囲

労働安全衛生法とリスクアセスメント

労働安全衛生法は、近年の働き方の多様化や労働力不足が進む中で、安全衛生活動の不足による重大災害の発生、長時間労働に伴う健康障害の増加など、労働者の生命や生活に関わる問題の変化に合わせて改正されている。

製造現場における労働災害の削減に向けては、2006年の改正で「危険性・有害性等の調査の実施」が盛り込まれたことが大きな契機となり、その取組みが進んでいる。

リスクアセスメントの努力義務

「危険性・有害性等の調査の実施」は、前述のとおり2006年に努力義務として明記された。これは、日本の労働環境においてもリスクアセスメントの実施が法律によって位置づけられたことを意味する。安全管理者の選定の義務を負う事業所は、以下に努めなければならない。

- 事業所内の設備や作業の危険性・有害性の特定

- 1で特定した危険性・有害性によって生じる危険性の度合い(リスク)の見積もり

- 見積もりに基づいた除去・低減措置の検討と実施

このため厚生労働省では、リスクアセスメントの基本的な考え方や実施事項について「指針」を定めている。

この背景には生産の現場において生産工程の多様化・複雑化による新たな機械設備・化学物質の導入による労働災害の原因の多様化や、災害の規模も重大化があると考えられる。また熟練労働者の退職によって安全に関わるノウハウが現場から失われつつあることなども、労働災害の防止のためのリスクアセスメント実施の重要性の高まりにつながっている。

機械に関する危険情報の通知の努力義務

労働安全衛生法の内容を具体的に示した規則として定められている労働安全衛生規則も、法律や社会の変化に応じて改正されている。2012年には、機械による労働災害の防止策を強化するため、機械を譲渡または貸与する者に対し、「機械に関する危険性等をその機械の譲渡または貸与を受ける相手方事業者に通知すること」を努力義務化する改正が行われたとともに、その通知を促進するための指針「機械譲渡者等が行う機械に関する危険性等の通知の促進に関する指針」が公表された。この通知は一般に、残留リスク情報の提供と呼ばれている。

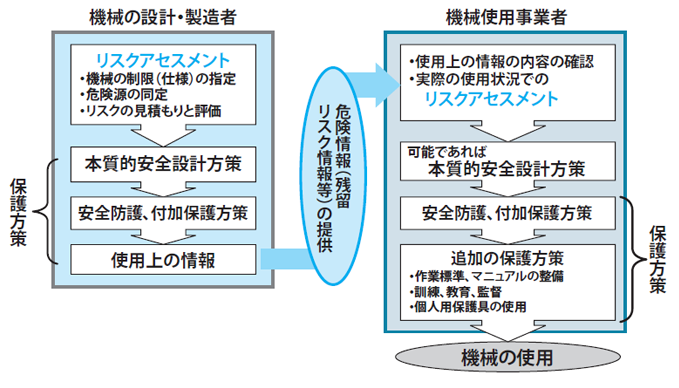

機械の残留リスク情報等の提供の流れ

機械の設計・製造段階および使用段階において機械の安全化を図るため、機械の設計、製造や改造、輸入、使用を行う事業者は、「機械の包括的な安全基準に関する指針」や関連する国際規格等を用いて、全ての機械に包括的な安全方策を実施する必要がある。また、機械の製造等に従事する事業者は、機械の製造等の段階においてリスクアセスメントを実施し、それに基づく残留リスク情報等を、機械を労働者に使用させる事業者に提供することが求められている。

図3.機械の設計・製造者と機械使用事業者と危険情報(残留リスク情報等)の関係

提供の方法

残留リスクに関する情報は、次の文書の提供によって通知する。

① 残留リスクマップ

機械の危険性に関する情報の全体像を示す文書である。機械の絵や図に対して残留リスクが存在する箇所を特定し、その残留リスク情報の概要を記載する。

② 残留リスク一覧

① の残留リスクマップに記載した情報を詳細に説明する文書である。機械を使用する事業者が残留リスクに対して実施すべき保護方策などの情報を、一覧表などの形式でまとめて記載する。

注釈

- これらについての詳細は、厚生労働省ホームページにおいても解説されている。

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/130918.html

努力義務に対する人材育成

労働安全衛生法による危険性又は有害性等の調査を実施とその措置の実施、また、労働安全衛生規則による、機械譲渡者等から相手方事業者への機械に関する危険性等の通知は、それぞれ努力義務化されている。これらを実施するためには、機械安全に対して十分な知識をもつ人材の育成が必要である。

2014年にはこの人材育成に対して、厚生労働省より「設計技術者、生産技術管理者に対する機械安全に係る教育について」という通達とその関連文書が発出され、育成に必要な教育の実施要項などが示された。これらの概要は以下のとおりである。

(1)教育対象者

- 設計技術者 機械の製造者(メーカ)等の設計技術者

機械の製造者等には、エンジニアリング会社、機械の譲渡者(流通業者を含む)、機械の使用者であって機械の設計・改造を行う事業者が含まれる。 - 生産技術管理者 機械を使用する事業者(ユーザ)に所属する生産技術管理者

(2)教育実施者

- 機械の製造者(メーカ)、使用者(ユーザ)等の事業者

- 事業者に代わって当該教育を行う安全衛生団体、事業者団体等

(3)教育に関し留意すべき事項について

- 設計技術者および生産技術管理者に対する教育は、十分な研修等が行われ、十分な知識をもつと判断できる人材に対しては、教育を省略することが可能とされている。この教育の省略が可能な場合の例として、機械安全に関する資格保有者が示されており、その対象資格として、NECAが実施しているセーフティアセッサ制度が含まれている。セーフティアセッサ制度における「セーフティリードアセッサ」、「セーフティアセッサ」は設計技術者と生産技術管理者の両方に対して、「セーフティサブアセッサ」は生産技術管理者に対して、それぞれに必要な機械安全に係る教育科目のうち、各資格区分の試験範囲と共通するものについて、十分な知識をもつと認められている。また、「セーフティベーシックアセッサ」は、機械ユーザの職長、作業主任者、各種安全担当者の機械安全教育に有効であることも明確に示されている。

注釈

- セーフティアセッサ制度については、NECAホームページもしくは安全ガイドブック(第7版)7章「セーフティアセッサ資格認証制度化への取組み」で確認できる。

なお、この通達の関連して発出された教育実施要項に関する文書は、2019年3月に更新されている。