基本的な5つの射出成形法について、イラストを交えながら分かりやすく解説していく。

射出成形

射出成形はプラスチック成形の中で最も普及している

特徴:複雑形状製品の大量生産が可能

代表的な成形品:カメラボディ

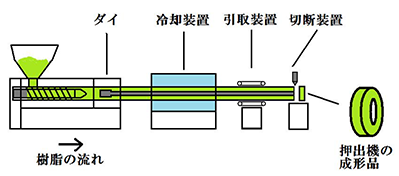

押出成形

特徴:一定形状のものを連続的に生産できる

代表的な成形品:ホース形状・樹脂ペレット

押し出された成形品は、冷却装置(水槽)、引取装置、切断装置を通り製品になる。一般的に、熱可塑性樹脂を使用し、硬化性のフィルム形状は生産できない。

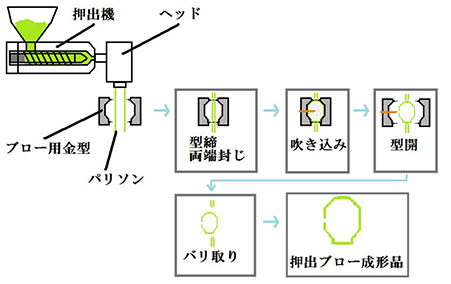

ブロー成形

ブロー成形は、中空成形、吹込成形とも呼ばれ、空気を入れて膨らますというのが基本的な考え方である。

今回は、押出ブロー成形について解説する。

- 連結している押出成形からパイプ状のパリソンを作り、このパイプが所定の長さまで押し出されると、ブロー用金型で左右から挟み込み、パイプの末端を封じこむ。

- 次に圧縮空気を吹き込んでパイプを金型の形状に沿って膨張させる。その後冷却して取出す。

※パリソンが熱いうちにブロー成形をすることからホットパリソン式、ダイレクトブローとも呼ばれる。

主な成形品:ボトル、灯油缶、容器

カレンダ成形

押出成形の先に複数のロールを使用し、フィルム・シート状に厚延する。

代表的な成形品:フィルム、シート状の製品

圧縮成形

熱硬化性樹脂の成形法として一般的であり、加熱された金型内に硬化性樹脂を入れ、金型を閉めながら加圧溶融することで成形品の形を作る。

代表的な成形品:食器、お盆