[2021/10/18公開]

射出成形現場における火災のリスクとその対策について解説していく。

安全対策の必要性

企業は生産活動によって利益を生むことを目的としているが、利益を優先しすぎて安全対策を二の次にしてしまった場合には、以下のようなトラブルが起こる。

- 作業員の負傷

- 不安全がもたらす設備の故障

- 事故トラブルによる製造停止

昨今は安全な環境下での生産活動が前提となっており、QCDに、S:セーフティ(安全)、M:モラル(道徳)を加えた「QCDSM」の5つの要素を最適化することが重要とされている。

表1.QCDSMの概要

| Q:Quality | クオリティ | 品質 |

| C:Cost | コスト | 価格 |

| D:Delivery | デリバリー | 納期 |

| S:Safety | セーフティ | 安全 |

| M:Moral | モラル | 道徳 |

安全管理の原理原則

職場の安全は自分達で作り上げる

新人や不慣れな作業者は、現場の危険に気付いていないことが多く、知らない・分かっていない状態は非常に危険である。新人教育や受け入れ教育を通して、まずは「絶対にしてはいけないこと」を繰り返し指導する必要がある。また、逆に熟練者になるほど、過信・面倒・手抜きなどが生じ、分かっているけれど危険行為をしてしまう可能性もあるので、新人から熟練者まで、安全に対しての認識を意識的にすり合わせる必要がある。

また、「安全第一」という行動指針を最優先することは、非常に重要である。忙しくとも納期が近くとも、まずは安全を優先し、その上で問題に対処していくべきである。

5Sの徹底

5S(整理・整頓・清掃・清潔・躾)は、安全の根幹である。

表2. 5Sが徹底されている現場の特徴

| ・危険リスクが低い |

| ・稼働率は増加し、不良率は減少 |

| ・工程に余裕ができ、先段取りができている |

| ・従業員の労働負荷が軽減されている |

| ・事故率の低下 |

| ・隙間時間に改善活動を行っている |

安全管理のシステム作り

安全に対する意識付けだけではなく、安全を維持・管理できるシステム作りが必要である。

- 手抜きが発生する工程であれば、ムダ取りやルール変更を検討する

- 事業所毎に安全衛生委員会を作り、月1回のパトロールを実施

- 現場に忖度せず、独立的な立場で危険を指摘し、指摘項目は都度改善していく など

成形現場で注意すべき危険(火災)と対策

工場内で最も気をつけなくてはいけない危険の1つが「火災」である。

特に成形工場では、多くのリスクが存在する。

- 可燃性の高いプラスチック材料

- 加熱筒における高温での溶融

- ガスバーナー/ガストーチの使用

- 金属加工機の使用 など

保管方法や使用手順などをしっかりと教育し、周知徹底する必要がある。具体例を挙げて解説する。

原料保管

プラスチック原料は「指定可燃物−合成樹脂類」に分類される。原料に引火するようなことになれば大問題である。

※指定可燃物=火災が起きた際に、火災が拡大しやすく、消火活動が著しく困難になるもの。消防署に保管申請(保管位置・構造・設備等)が必要となる。

対策

- しかるべき場所に消火設備があること、並びに使用可能な状態であることを、定期点検する

射出成形機の加熱筒

プラスチック原料を180-350℃(エンジニアリング・プラスチックはそれ以上)まで加熱溶融させる射出成形機の加熱筒は危険性が高い。加熱筒外周に可燃物が触れれば燃えてしまう可能性がある。また、ノズル先端から出てくる高温の樹脂も適切な処理が必要である。

成形中のノズル先端と金型タッチ面から樹脂漏れした場合は要注意である。徐々に漏れ出した樹脂が、ヒーター配線をショートさせ、発火する恐れがある。ヒーター配線の劣化摩耗により、芯線の太さが減っている状態では、電気の許容量がオーバーしてショート発火することがある。

対策

- ノズル先端と金型タッチ面の樹脂漏れ確認、ヒーター配線の消耗具合の点検を毎日行う

- 加熱筒にはカバーを取り付ける

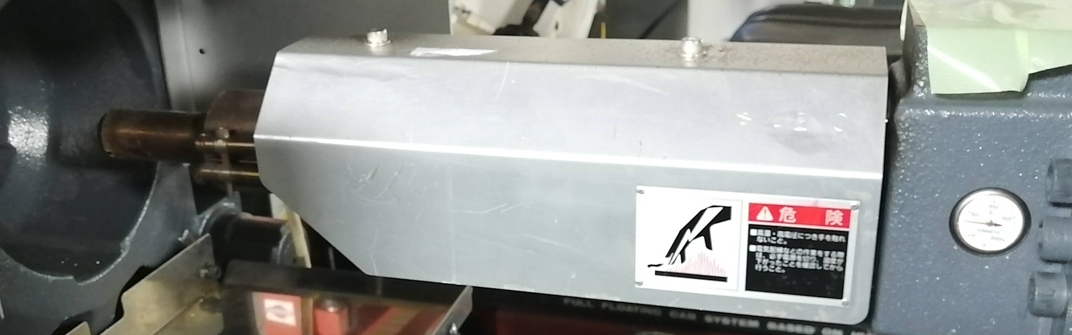

写真1.加熱筒へのカバー取り付け例

ヒーター用マグネットリレー

対策

- 目視にてヒーター用マグネットリレー接点を定期点検し、交換した際には、年月日を設備台帳に記録しておき、次回交換の目安とする

金型ホットランナーコネクタ

ホットランナーのコネクタは緩んでいることがあり、緩んだコネクタは、電気的負荷が高まりショートする恐れがある。

対策

- ホットランナーコネクタを接続する際には、毎回作業前点検をする

スクリュー分解清掃

スクリューに付着した汚れをガスバーナーで焼く作業は、引火の恐れがある。

写真2. スクリューに付着した汚れ例

対策

- 工場内でガスバーナー作業は控え、専用の小屋にて、ガスバーナーの適正使用を徹底する

- 消火設備(バケツ1杯の水と消化器)を直ぐそばに置いておく

- 熱したスクリュー、3点セットは冷めるまで可燃物から遠ざける

スプルー残り除去

成形中のトラブルでスプルーや製品の一部が金型内に残った場合、除去するためにガストーチでボルトや釘を熱してスプルーに挿入し除去する。ガストーチは、簡単に火を起こせて利便性が高い反面、先端から吹き出す火に注意が必要である。特に小型機では、狭い空間でスプルー除去作業をするため、ガストーチの火が作業着の袖や成形機のカバーなどに引火する恐れがある。トラブル復旧は最速で対応しなくてはいけないという焦りも、気をつけなくてはいけない。

対策

- ガストーチは、使いやすいが、火災の原因となることを十分心得て、適切に使用する

- トラブル復旧時の焦りは禁物

写真3.ガストーチ使用例

成形機や周辺機器制御盤内のホコリ、コンセントプラグのトラッキング

経年によるホコリの蓄積が原因で電気配線の短絡から引火することがある。

対策

- 定期的に制御盤やコンセントの点検清掃を行う

- トラッキング防止のタイトラキャップを取り付ける

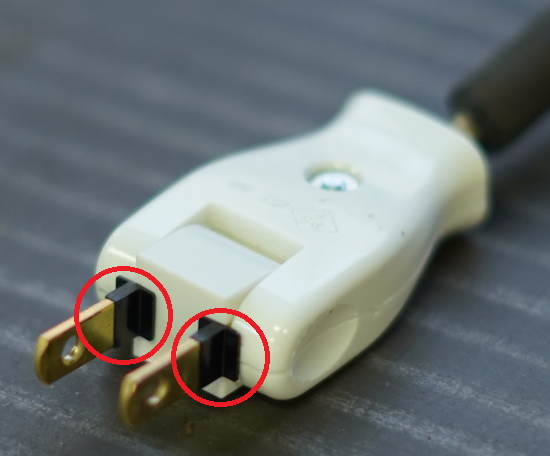

写真4.タイトラキャップを取り付け例

タコ足配線

成形現場では、検査灯/ベルトコンベア/スポットクーラー/ラベル印刷機など100V電源の電気機器が多くあり、複数タップで接続されている。1つのコンセントタップの許容は決まっているが、差込口が余っていると差してしまう。

対策

- ・コンセントタップの数がぴったりのものを選定する

- ・各使用機器の消費電力をプラグ横に表記し、すぐに総電力量を計算できるようにしておく

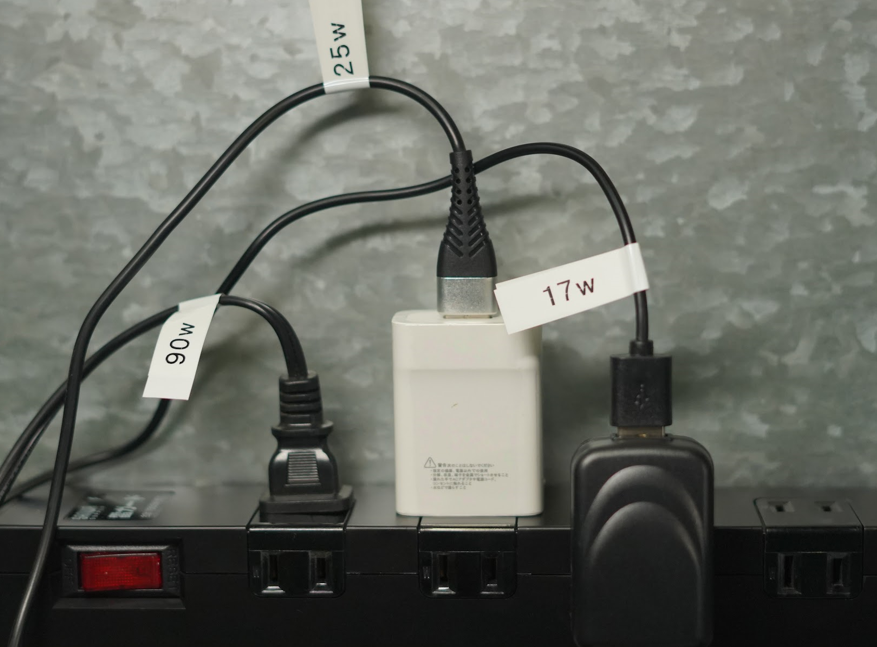

写真5.消費電力の表記例

注意喚起ではなく抜本対策

安全対策でよくある対応は、注意喚起の表示であるが、シールプリントで「火災の危険注意」と表示をしても、毎日見ていると作業者には景色になってしまうため、一時的な効果はあっても、恒久対策にはならない。

- 火災の恐れのある火元はカバーを取り付ける

- 使用手順を決め、適正使用できるシステムを作り、記録を管理する

- 成形工場内に火器(ガスバーナーやガストーチ)を置かない、または使用禁止にする

など、恒久対策には、より強い強制力が必要である。

防災意識を高める

もちろん火災の危険を排除することが最重要ではあるが、万が一火災が発生した時には、誰が何をすべきかを、全員が把握しておく必要がある。

- 工場内の消火設備/避難経路マップを作成し共有する

- 防災訓練の定期的な実施

- 消火設備の看板設置

写真6. 消火設備の看板設置例

工場内の危険は未然に防げるものが大半である。安全は、毎日の点検・標準作業・適正使用・ルールの順守によって、全員で積み上げていくものである。