プラスチック射出成形金型を設計製作した場合には、完成時にその機能や品質を点検チェックして性能保証をする必要がある。以下に点検項目の一般的なものをまとめた。それぞれの項目で特に押さえておきたいことについては、より詳しく解説していく。

金型一般

点検項目

- 部品リスト(個数、予備部品)

- 熱処理検査票

- 金型外形寸法

- 金型開閉ストローク

- スライドコア作動

- 空圧駆動作動

- 交換部品

- 冷却水穴漏水確認

- リミットスイッチ類の作動確認

- 金型開き防止プレート設置確認

- 金型部品検査票

- 購入品検査表

- 突き出しピンストローク

- エジェクタロッド位置・直径

- 油圧駆動作動

- 機械駆動構造作動

- 冷却水穴通水確認

- インサート金具の挿入と保持

- アイボルト確認

- 取り扱い説明書(和文、外国語文)

点検ポイント

1. 外形寸法やストロークの計測

まずは外形寸法やストロークなどを計測し、形や動きが図面通りか確認する。ここが間違っていると金型の機能を果たせない為、必ず確認する。

写真1.外形寸法やストロークの計測例

2. リミットスイッチ類の確認

ストロークや動きの確認と並行して、リミットスイッチ類がきちんと反応しているか、確認する。ランプの点滅や信号の有無を見る。

写真2. リミットスイッチ類の確認例

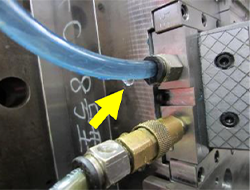

3. 冷却水を流すことによる水漏れの確認

冷却水を流して、水漏れがないか確認する。配管部のねじがしっかりねじ込まれていないと染み出してくるので、特にねじ部をチェック。水漏れチェックに伴い配管の取り回しも確認しよう。確認するのは取り口の位置、取り数など。実際に使ってみる状態をイメージして使いやすいかどうか確認する。最終的には成形機に載せてから再度確認になるが、早い段階の方が対応にも手間がかからないので、確認は必要となる。

写真3. 水漏れの確認例

ホットランナー関連

点検項目

- 電源コンセント接続確認

- 漏電確認

- ホットランナー加温状況確認

- マニホールド温度分布確認

- バルブピン作動ストローク確認

- 電圧-電流仕様確認

- 配線収納状況確認

- マニホールド加温状況確認

- バルブピン作動確認

- 射出成形機信号との同期確認

点検ポイント

外形などを確認したら実際に加熱していく。確認するのは必要温度まで上がるのか、どの程度の時間で上がるのかなど。射出成形機と連動して動かすので、連動信号ときちんと同期しているかも確認する。また、配管と同様に配線の取り回しも確認しよう。変更の必要があれば、この時点で変更しておく。

金型と射出成形機の関連

点検項目

- 射出成形機タイバー間隔との関係確認

- エジェクタストローク確認

- 冷却ジョイント、ホースの干渉確認

- アイボルトとクレーンフックの干渉確認

- ホットランナー関係配線の干渉確認

- 油圧、空圧、メカニカル駆動の確認

- 水滴、潤滑油等の滴下有無確認

- 型締めストロークとデーライトとの関係確認

- 取り出しロボットアームの干渉確認(成形品、ランナー)

- 温度センサー、カートリッジヒーターの干渉確認

- 金型固定用ボルトの締め付け確認

- 金型のドライサイクル確認

- 金型の作動時の異音、異臭の有無確認

点検ポイント

最後に実際に射出成形機に金型を乗せて確認をする。起こりえる状況で問題がないか確認をしよう。特に干渉チェック・インターロックの確認は入念に行う。実際に稼働させてからの予期せぬ干渉は大きな事故の元となる。干渉に問題がなければ材料を入れて試運転を行い、実際に稼働させている状況を作る。成形する中で構造上変更すべき点があれば変更し、問題がなければ完成時の点検・確認は完了となる。

写真4.点検例

(左:射出成形機に金型を乗せている 中央:滞留材料の除去確認 右:ショート品の成形)

技術情報提供:株式会社モリヨシ技研

情報掲載サイト:金型よろず支援ネット