成形条件の作り方は、金型形状や不良状況によって様々である。一概に「これが正解」というものはなく、顧客要求に合致することが重要だ。そしてそれは経験に勝るものはない。しかしながら、先に「知識」を付けることでトラブルやミスなどを防止することができるのも事実である。ここでは積極的に条件作りのチャレンジするために知っておきたい基本知識を紹介する。

充填速度の考え方と設定方法

充填速度の考え方

金型キャビティ内でのフローフロント(流れの先端)の速度を流動断面積に応じて変化させることが基本である。

まず、1速で充填し、成形品の状態を観察しながら、1-5段階の速度変化を付けて最善をつめていく。

充填速度による不良例

- 外観上の不良(ジェッティング、フローマーク、エア模様、ウエルドライン、ガス焼けなど)

- 機能、形状の不良(ソリや残留応力の増加による変形)

- 重量がバラツキ不安定

など。

充填速度の設定方法

1ショット目は、1速でオーバーパックしないような計量値・VP切換位置で、ショートショットから成形する。

その後、VP切換値を変更しながら、徐々に充填量を増やしていく。

充填速度で充填する目安量は、金型キャビティ内の85~95%程度が一般的である。

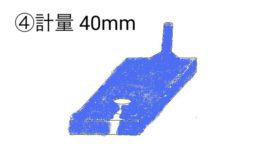

以下にて、計量完了~VP切換位置を増やしていき、どの程度充填されるか調べていくショートショット法について解説する。

表1 ショートショット法の例

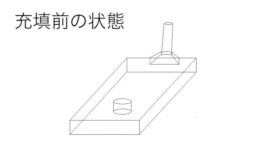

| 充填前の状態 |  |

|---|---|

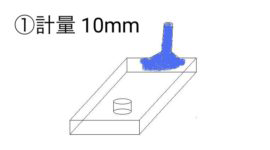

| ①計量10mm |  |

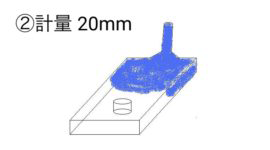

| ②計量20mm |  |

| ③計量30mm |  |

| ④計量40mm |  |

| ⑤計量50mm |  |

この時にゲート部、金型構造(リブなど流動に対しての障害、肉厚の差)によって外観不良が発生した際は、充填速度を多段階設定にして、各スクリュー位置と金型内の通過位置を確認しながら速度を調整する。

経験談として

金型の構造、製品の大きさ、成形機の選定(スクリュー径)、樹脂の流れやすさなど色々な要因があり、初めから計量値や充填速度を見極めるのは難しい。

充填し過ぎ(オーバーパック)て金型を破損させてしまうのは絶対に避けなければならない。

金型の構造によっては、ショートショットだと離型できないこともあるが、少しずつ充填量を増やしていく方法が最善である。

基本的には、1速で不良発生なく充填できるのが理想的だが、そんなに上手くはいかない。フローフロント(流れの先端)、スクリュー位置、不良の関係をよく確認することで、不良に効果のある条件が見えてくる。

適当に運よく条件が出てしまうこともあるが、それでは今後トラブルが発生した時に対応できない。しっかり根拠をもって条件作りを心がけよう。根気が大事だ。

保圧の考え方と設定方法

保圧の考え方

保圧工程は、冷却と共に進行する樹脂体積の減少を補う働きが基本である。

充填速度で85~95%まで充填し、その後保圧に切り替える。保圧をかけ過ぎるとオーバーパック、バリや変形、離型不良に繋がる。

一般的には2圧程度で設定する。肉厚製品やバリが発生しやすい金型では、3~4圧で設定する。

表2 保圧工程で発生する不良

| 保圧圧力が低い(保圧時間が短い)場合 |

|

|---|---|

| 保圧圧力が高い(保圧時間が長い)場合 |

|

保圧の設定方法

保圧時間

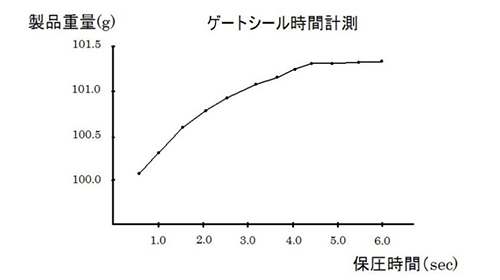

保圧時間の合計時間は、通常、製品の【ゲートシール時間】が目安となる。

製品の「ヒケ」状態を目視で確認し、許容できる程度の保圧を短時間でかける。

徐々に保圧時間を上げて行くと、比例して製品重量も上がっていく。そしてある一定の時間以降、製品重量は安定する。

この重量が安定した時間を、【ゲートシール時間】と言う。このゲートシール時間が、保圧時間の合計時間の目安となる。

一般的に、【合計保圧時間=ゲートシール時間×1.1】と言われている。

表3 ゲートシール時間計測

| 保圧時間(sec) | 製品重量(g) |

|---|---|

| 0.5 | 100.1 |

| 1.0 | 100.3 |

| 1.5 | 100.6 |

| 2.0 | 100.8 |

| 2.5 | 100.9 |

| 3.0 | 101.0 |

| 3.5 | 101.1 |

| 4.5 | 101.2 |

| 5.5 | 101.2 |

| 6.0 | 101.2 |

図1 ゲートシール時間計測

この場合だと、4.5(sec)×1.1=4.95(sec)なので、5.0(sec)が適正な合計保圧時間になる。

【注意点】

- ゲートシール時間は、金型温度や、樹脂のスクリュー内滞留時間によって大きく変化するため、連続成形中にサンプリングをしよう。

- 仮基準の充填速度や保圧を変えてしまうと、このゲートシール時間も変わってくる。

保圧

合計保圧時間が決まったら、圧力を設定していく。

目視にて、ヒケ・バリなどの外観状況を確認しながら、徐々に保圧を上げていく。

一般的な保圧の見極めとしては、「下限」と「上限」を探っていき、その中間を基準とする。

- 下限=ヒケが許容される

- 基準=中間

- 上限=バリが許容される

客先にて「製品の良品サンプル」や、「嵌合物(組み立てた時の相手)のサンプル」などと比較して要求事項に沿った製品を目指そう。

経験談として

保圧時間と保圧の設定もシンプルが最善である。

金型設計段階で肉厚不均等や、金型の精度不良などで、条件だけで客先要求を満たす製品を作ることが難しいことも多々ある。

お客様や、設計担当者と相談して慎重に条件を作っていくことが重要だ。

また、製品は収縮するため、原則として寸法測定は次の日である。収縮分を考えて製品作りをすることも重要である。

Plastic Fanより参考