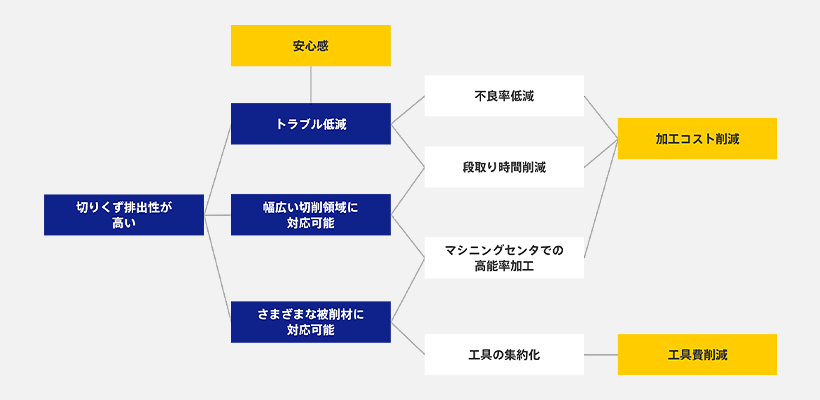

タップ加工時の3大課題は、①折損・欠け②ねじ精度の不良③むしれ・かじりなどである。実は、これらの課題に共通する主な原因は、切りくず処理である。ここでは、切りくず排出性の高いタップを使用することで、切りくずが原因のトラブルを防止し、加工コスト削減効果と加工の安定による安心感の確保を実現することができた事例を紹介する。

タップ加工のトラブルの原因は「切りくず」!防止のコツは切りくず排出性向上にあり

タップ加工時の3大課題は、①折損・欠け②ねじ精度の不良③むしれ・かじりなどである。実は、これらの課題に共通する主な原因は、切りくず処理である。

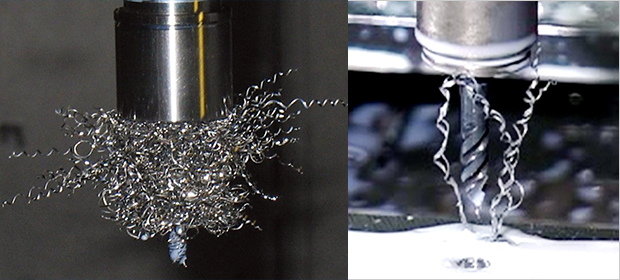

図1 主なトラブル要因である「切りくず」の例

上手く切りくずを処理しトラブルを防止するためには、「切りくず排出性」がポイントである。切りくず排出性に影響する要素は、以下のとおりである。タップ選定時には、これらの要素も考慮するとよい。

表1 切りくず排出性に影響する要素

| 溝の大きさ | 溝の幅、深さが広く深いほど、切りくずを排出するスペースに余裕があるため、切りくず排出性が高くなる。 |

|---|---|

| ねじれ角 | ねじれ角が強いと、切れ刃で発生した切りくずを溝に乗せやすいという点で、切りくず排出性が高くなる傾向にある。 |

| 切りくずの形状 |

|

例えばスパイラルタップの場合は、タップの進行方向とは逆方向に切りくずが排出されるため、切りくずの形状が悪いとタップと加工したねじの間に切りくずが挟まってトラブルを起こすケースがある。

また、切削速度が適合していれば、切りくずも排出しやすい形状(=カールが狭くピッチが細かい)になりやすい。さらに、タップ加工では加工長÷工具径が 2倍(2D)を超えると深穴とされるが、深穴の加工の場合は、必然的に切削量が多くなる為、切りくずが長くなり、排出の面でも難しい加工となる。

解決事例―切りくず排出性の高いタップで、加工コストの削減、安心感の確保を実現

切りくず問題を解決する方法の1つは、切りくず排出性の高い工具を使うことだ。では実際にどの工具がいいのだろうか?ここでは、排出性の高さに定評があるAタップシリーズによる解決事例を紹介する。

Aタップシリーズとは強靭な母材に、耐熱耐摩耗性に優れたVコーティングを施した次世代のタップである。溝形状も、より排出性に優れた仕様で、切りくずトラブルに大きな効果が見込めるという。30HRC以下の幅広い被削材に対応可能とのこと。

ボール盤などの従来機から同期送り機構のついたマシニングセンタまで1本で対応できる優れものだ。

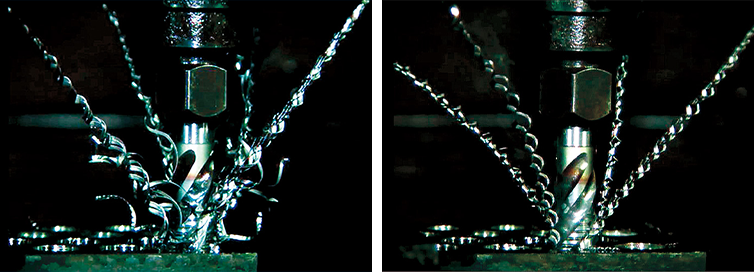

一般用スパイラルタップだと切りくずがシャンクに絡まってしまう事象が発生していた現場で、従来品から安定した形状の切りくずが径方向に排出されやすい工具(A-SFT)に替えたことで、シャンク部に絡まりにくくなったという。その違いは図2のとおりである。

図2 切りくず排出の違い(左:従来品、右:A-SFT)

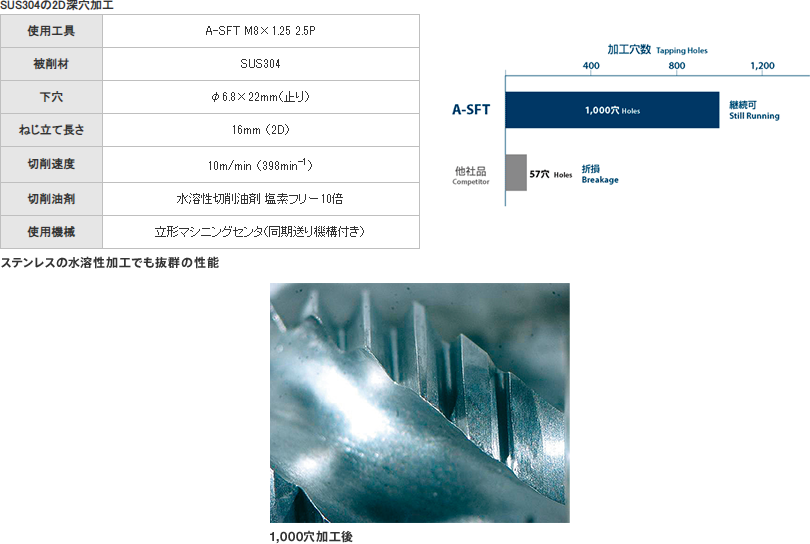

実際に図2の条件でステンレス鋼の加工をしたところ、水溶性切削油剤を使った加工でも1,000穴以上の寿命が得られた。

また、S45C加工においても、従来の汎用タップでは難しい切削速度40m/minにおいて、安定した切りくず形状を保っていたという。

図3 ステンレス鋼の加工事例

その他加工事例はこちら

このように、切りくず排出性の高いタップを使用することで、切りくずが原因のトラブルを防止し、加工コスト削減効果と加工の安定による安心感の確保を実現することができた事例である。ぜひ参考にしてみてほしい。

図4 切りくず処理の重要性