[2024/4/19公開]

Question

刃先交換式ドリルを旋盤で使用するポイントを知りたい

刃先交換式ドリルを旋盤で使用したところ、振動の発生やインサート欠損などが不具合が生じます。

何か不具合の要因でしょうか?

Answer

旋盤加工におけるドリル加工時の芯高管理の重要性

刃先交換式ドリルを旋盤で使用するケースは多いと思います。

旋盤において刃先交換式ドリルを使用する際に最も大事なことは芯高の管理です。

芯高が適切でない状態だと、「加工中に振動する」「穴径が出ない」「すぐにインサートが欠ける」など多くのトラブルが発生します。

旋盤でのドリル加工のトラブルの多くは芯高不良に起因するものが多いことも事実です。

旋盤での取付け方法

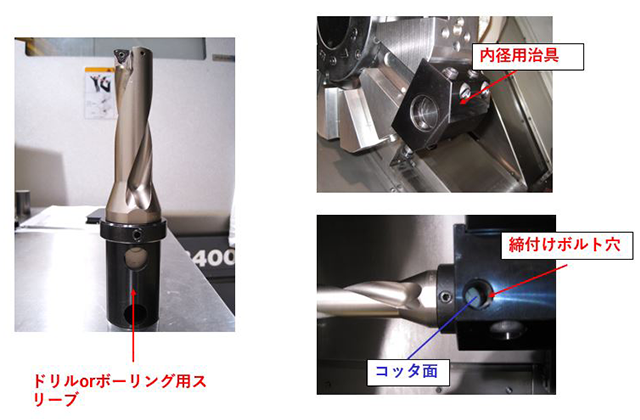

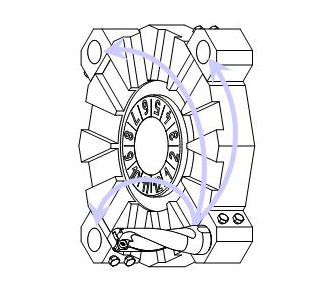

旋盤にドリルを取付ける際は、タレットに内径加工用の治具取付け、治具内径とドリルのシャンク径に合うスリーブを介してドリルを装着する場合が多いです。

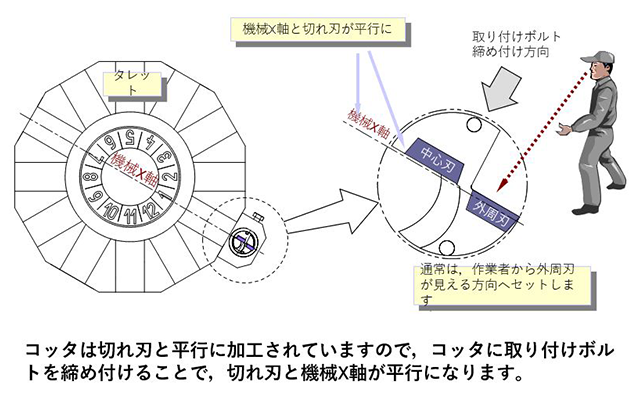

ドリルのコッタ面はドリルの切れ刃に平行な位相で設けられており、コッタ面をボルトで固定すると切れ刃と旋盤のX軸が平行に取付けられます。

またコッタ面を上側に向けた状態で取付けると、外周刃が上を向き、中心刃が下を向くような位相でドリルのコッタは設計されています。

(※連続状の切りくずが発生する中心刃側を下に向けることで、中心刃の切りくず排出性を高めたいため)

刃先交換式ドリルの芯高設計

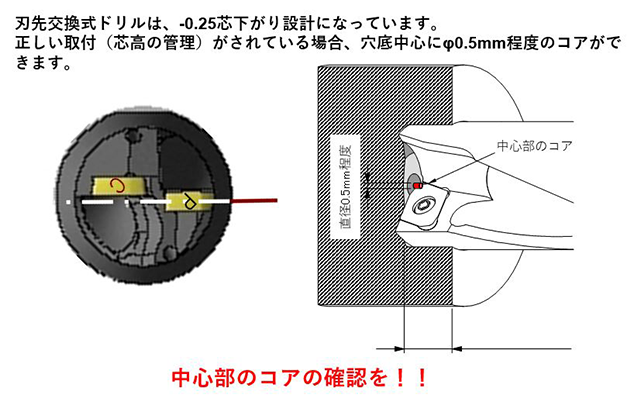

刃先交換式ドリルの設計は、正しい取付けがされていれば(ドリル中心とワーク中心が一致)中心刃の切れ刃がワーク中心に対し、0.25程芯下がりになるように設計されています。

中心刃が芯下がりになっていること刃先交換式ドリルが有効に機能するのに重要な要素になります。

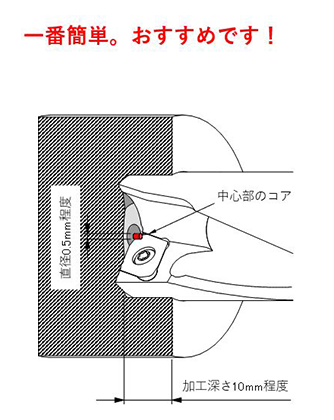

中心刃が芯下がりになっていることから、穴底にコアが生成され、コアの直径がø0.5程度であれば正しい取付けがされている証拠と判断できます。

芯高管理が不適切であった場合に生じる不具合事象

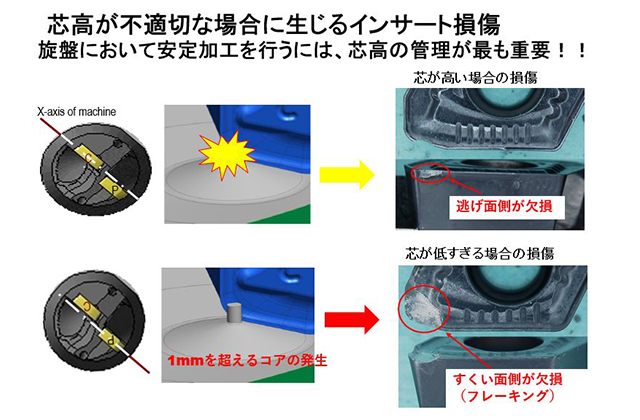

上記で示すように中心刃インサートの損傷状態により、芯高の状態を類推できます。普段使用しているインサートを見て芯高の類推を行うことも一手です。

芯上がりの時の損傷:中心刃インサートの逃げ面が欠損

芯下がり量が大き過ぎる時の損傷:中心刃インサートのすくい面が欠損

芯高が適切でない状態だと、「加工中に振動する」「穴径が出ない」「すぐにインサートが欠ける」など多くのトラブルが発生します。

芯が高い状態ですと、2番当たりと呼ばれる逃げ面と被削材の干渉が発生、「加工中の振動」や「インサートの欠損」が生じます。

中心刃は芯下がりであることが重要ですが、芯下がり量が大きすぎても不具合が発生します。芯下がり量が大き過ぎると、穴底に生成されるコアの径も大きくなります。

υ1mm以上のコアになると、ドリル加工中にコアを折るのに必要な力が過大になり、インサートのすくい面が欠ける現象が生じます。

適切な中心刃芯高の目安としては、-0.3~0内で芯下がり量を管理することが重要です。

ドリル芯高の確認方法

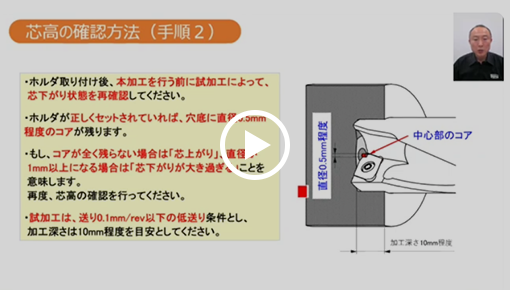

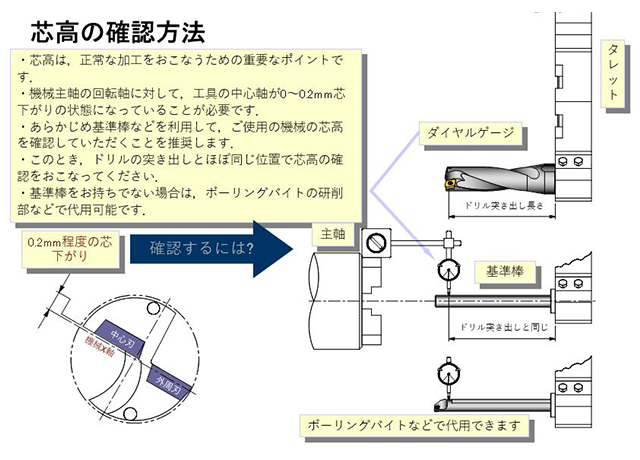

芯高の確認方法

- ホルダ取付け後、本加工を行う前に試加工によって芯下がり状態を再確認してください

- ホルダが正しくセットされていれば、穴底に直径0.5mm程度のコアが残ります

- もし、コアが全く残らない場合は「芯上がり」、直径が1mm以上になる場合は「芯下がりが大きすぎる」ことを意味しています。再度芯高の確認をおこなってください

- 試加工は、送り0.1mm/rev以下の低送り条件とし、加工深さは10mm程度を目安としてください

最も簡単・確実なおすすめな方法です。

実際に穴深さ5~10mmの加工を行って頂き、穴底に発生するコアの大きさを確認することで芯高の確認が行えます。

穴深さ10mmかつf=0.1mm/rev程度の低送り条件であれば、芯高が不適切な場合でもインサートの損傷やボディの破損を防げますので、この試加工で芯高の確認をお願いします。

(※コアが折れた瞬間の場合も考えられるため、コアが無い場合は数mmずつ何穴か加工頂き、コアが残るところでコア径をご確認ください。)

基準棒を用いた確認方法

ドリルだけでなく、内径ボーリングバイトの芯高確認にも使える確認方法です。

基準棒とダイアルゲージを使用して、基準棒の外径の振れを測定することで芯高の確認が行えます。

基準棒として内径ボーリングバイトを代用いただくことも可能です。

切れ刃正面側の振れ精度測定方法

切れ刃外周側の測定と同様に、機上でダイヤルゲージを用いて測定を行います。

切れ刃正面側の振れをリップハイト差と呼びますが、リップハイト差は0.02mm以下に設定が推奨されます。

切れ刃正面側の振れ精度の影響

リップハイト差が大きい場合、各切れ刃に仕事量の差が生じ、2枚の切れ刃の切削バランスが悪化します。

リップハイト差が回転当たりの送り量の1/2以上になった場合は、1枚の切れ刃のみで切削を行い、もう1枚の切れ刃は仕事をしていない状況になってしまいます。

2枚刃ドリルは各切れ刃の切削バランスが重要であるため、切れ刃の仕事量にばらつきが生じると、コーナ部の損傷に差が生じたり、径精度や真直度の劣化、最悪の場合はドリルの折損の影響が考えられます。

ドリル芯高の調整方法

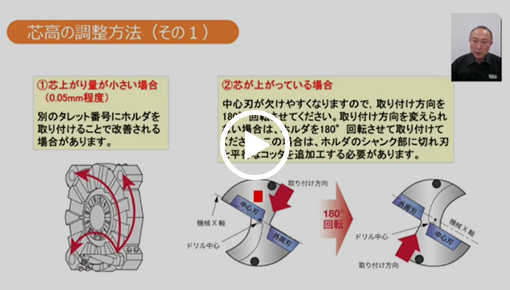

タレット位置の変更

1.の方法のほかに、別のタレット番号にホルダを取り付けることで改善される場合があります

芯高を僅かに変えたいときにおすすめな方法です。

各タレット位置で固有の芯高が存在する場合があるため、タレット位置を変えることで芯高が変わる可能性があります。

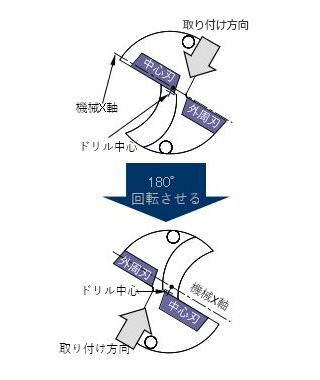

ドリルの位相上下反転

中心刃が欠けやすくなりますので、取付け方法を180°回転させてください。

取付け方法を変えられない場合は、ホルダを180°回転させて取付けてください。

ただしこの場合は、ホルダのシャンク部に、切れ刃と平行なコッタを追加工する必要がある場合があります。

中心刃が芯上がりの状態は、逃げ面が干渉するため一番避けたい状態です。

この際はドリルの位相を上限反転することで、芯下がりの状態を作ることができます。

ただし芯ずれ量が大きすぎる場合は反対に芯下がり量が大き過ぎる状態にもなりかねないため、反転後に芯高量の確認をお願いします。

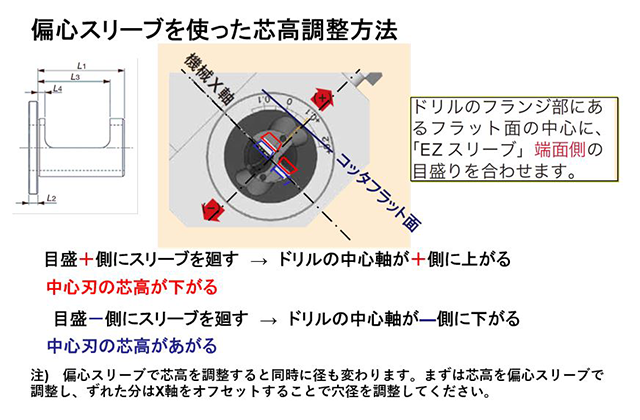

偏心スリーブの使用

芯下がり量が大きい状態でセットされると、コア径が大きくなります。コアの直径が1mmを超える状態で加工をおこないますと、大きな振動が発生するなど、不安定な加工状態となる場合があります。

この場合は、偏心スリーブなどを使用して芯高の調整をおこなうか、もしくは、タレット自体の精度調整をおこなってください。

芯高の調整方法として最もおすすめな方法です。

別売りの偏心スリーブをご使用いただくことで、芯高の調整が行えます。

偏心スリーブの位相を変えていただくことで、芯高が変化し、適切な芯高の管理が可能です。