2回にわたって、設計プロセスと3D-CADシステムについて解説します。

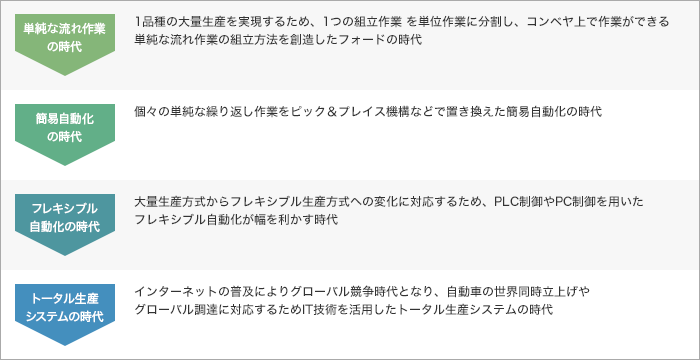

① 生産の自動化の変遷

製造業における生産方式は、それぞれの時代の産業ニーズを最適に実現できる手段を追究するスタイルで変化を続け、今日に至っています。

② ITを活かしたトータル生産システムにおける「設計」の位置づけ

前回のコラムでは、「設計」を次のように定義しました。

必要とする機能を具現化し検討した結果を工業製品や建築物、情報システム等を造るために仕様(設計図書)や設計図・設計書などを作る作業

この表現をインターネットが普及した今の時代に適合させると、次の様に変化してきます。

顧客ニーズを設計情報として汲み上げ、製品企画・開発に活用し、ITを活用して製造、販売とサービスに情報提供できる設計情報を作る1)

つまり、20世紀から21世紀にかけて、設計の位置づけはこのように変化したと言えます。

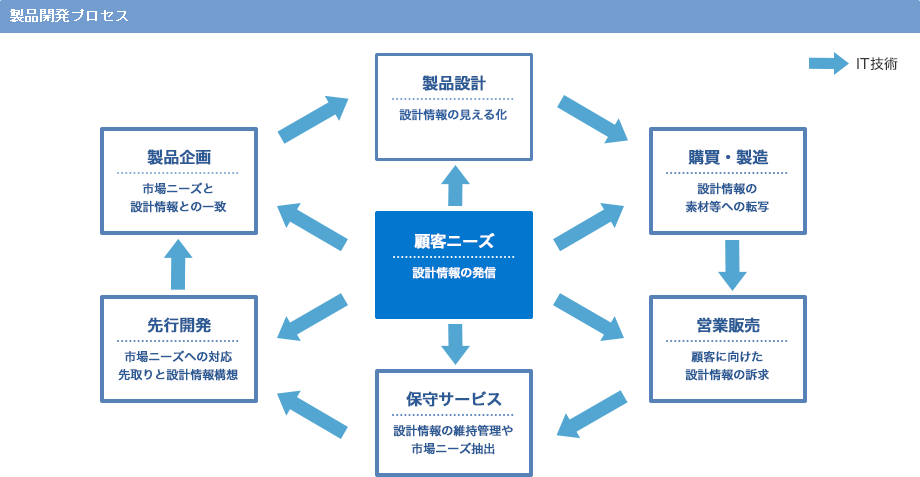

IT技術の高度利用を前提にしているこの21世紀の新しいトータル生産システムは、顧客価値を第1優先とする製品開発プロセスの中でサブシステムとなり、中心にある市場ニーズや顧客ニーズを汲み上げる「設計情報の発信」の役割を担います(図1)。製品開発プロセスの全てで顧客ニーズが表現された設計情報がIT技術を介して活用されるためには、3D-設計情報が最適と言えます。 3D-設計情報の活用事例は、次項で詳しく見ていきます。

図1 市場ニーズに対応した製品開発プロセス1)

③ 3D-CADシステムの具体的な活用事例2)

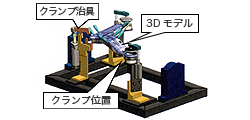

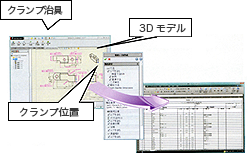

図2 3D-CADモデルと周辺の治具類2)

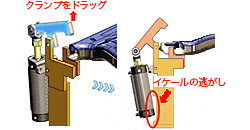

図3 3D-CADの動作検証で干渉チェック2)

図4 検査レポートの事例2)

3D-CADシステムの活用で、製品開発をはじめとする全ての活動を早い段階で見える化することができます。

これにより関係者全員でチェックが可能になり、手戻りが最小化されます。

以下に、3D-CADシステムの代表的な活用事例を紹介します。

1)生産装置の設計分野

① 容易な治具や設備設計

・3D-CADで作成したワークの外形や姿勢の情報を利用して周辺に配置する各種装置の空間取り(図2)

・3D-CADのワーク外形を利用してクランプ形状やクランプ位置の配置案の作成

・3Dソリッドモデルで治具の動作確認を行い、干渉確認をしながら治具設計が可能(図3)

・3D-CAD上で、周辺に配置した治具類の動作検証を確認後に治具の詳細設計が可能

・隣接ロボットとの動作確認でロボットの姿勢や干渉状態の確認が容易

② 全体レイアウトや大規模デザインのマクロな確認

・3D-CADシステムのウォークスルー機能を使用し、レイアウト設計案の視覚的確認が可能

2)製品設計・購買分野

・3Dモデル情報を用いた部品製作見積もりと見積書の作成が容易

・3Dモデルを活用した各種報告書の編集が容易

3)検査分野

・製品設計の情報を対象に、寸法や幾何交差に関する製品品質の検査レポートの作成が容易(図4)

④ 3D-CADの進化がもたらす新たな革新の流れ

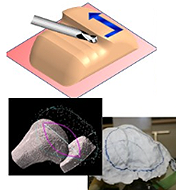

図5 骨切除の最適工具経路の例3)

3D-CADシステムはものづくり分野だけでなく、医療や原子・分子の世界などあらゆる分野で応用され急速に進化しています。

例えば、3Dプリンターの登場で究極の多品種単品生産が可能になってきており、

分子・原子レベルのCAEと連動する3D-CAD設計開発事例では、エンジンの燃焼状態のシミュレーションデータを基本とした燃焼室形状や燃焼条件等の統合研究手法によりディーゼルエンジンの排ガス規制をクリアしつつ燃費向上を実現した事例が挙げられます。

医療の分野にも3D-CADシステムが普及しており、MRI等で入手した患者の骨格構造と手術部位のデジタルデータをバーチャル空間上に表現し、そのバーチャルな拡大空間の内部から手術部位を医者が見て触って確認するシミュレーションや、

骨切除の最適加工のための工具経路シミュレーション3)により、実際の手術の短時間化・高精度化を実現する研究がなされています。

この様に、CADの登場と3D-CADシステムの進化により、①時間の効率化、②エンジニアリングの高度化、③超の世界の解決技法の実用化、④あらゆるエンジニアリング分野における実技のシミュレーション(事前エクスペリエンス)の様な革新的な機能を取り込むことが可能となっています。

参考文献

- 1) ケースで解明 ITを活かすものづくり、藤原隆宏、朴英元、日本経済新聞出版社

- 2) SOLIDWORKSとロボットの密な関係、ソリッドワークス・ジャパン㈱