加工部品のなかでベース板やカバー枠部などには、たくさんのタップ穴が加工されます。この時、タップ穴の配置設計が考えられていないものは、位置だしのミスやムダな加工時間がかかるなどの問題に繋がる場合が少なくありません。したがって、ボルトの配置デザインを見ると装置設計の技術レベルがわかるほど、ボルト配置設計は侮れない項目です。

事例1:丸物のねじ穴とタップ穴の設計

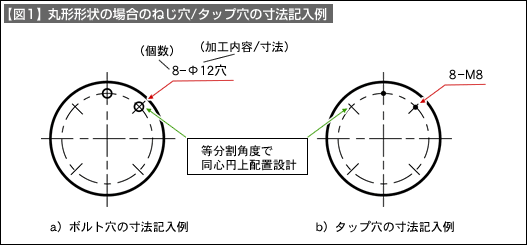

- 図面の読み誤りのおそれがない場合は、両端部(一端は1ピッチ分)または、要点だけを実形または図記号によって示し、他はピッチ線と中心線とで示す(【図1】)。

- 個数と寸法の記入法は、加工位置から引出線を引出し、総数を示す数字の次に短線を挟んで穴寸法(またはねじ寸法)を記入する(【図1】)。

|

|

事例2:長方形のカバー用ねじ穴の設計

- 寸法記入によって交点の位置が明らかな場合は、ピッチ線に交わる中心線を省略した製図でもよい。この場合は、繰り返し部分の数を寸法記入または注記により指示する必要がある(【図2】)。

- a)図の端のねじ穴加工位置は2つの辺の交点を端のねじ穴位置にした設計。この場合は、穴加工の位置出しが全て同時にできるため簡単で安くできる。

- b)図の端のねじ穴加工位置はカバー形状に沿って円周上に設計。この場合は、位置出しをわざわざ行う必要がでてくるため手間を要しその分加工費が高くなる。

|

|