浅いZ曲げや切り曲げ等では、加工時に材料を押さえ、曲げ加工を行う方法があります。このときに、加工してダイに付いた製品はノックアウトで外し、ダイより取り出します。

【図1】(a)はこの曲げ構造を示しています。(b)は曲げが完了した下死点の状態を示しています。金型構造を設計するときは、通常、この状態で行いますが、ここに落とし穴があります。(c)はパンチの戻り行程で、ストリッパが材料を押さえ、パンチが抜けていく途中を示しています。ノックアウトは上からの押さえがなくなり、製品を押し上げますが、製品はストリッパで押さえられているので動けず、せっかく曲げた形状が変形することがあります。

このような設計ミスは以外と多くあります。加工開始から下死点までを考え、戻り行程のチェック漏れが原因です。

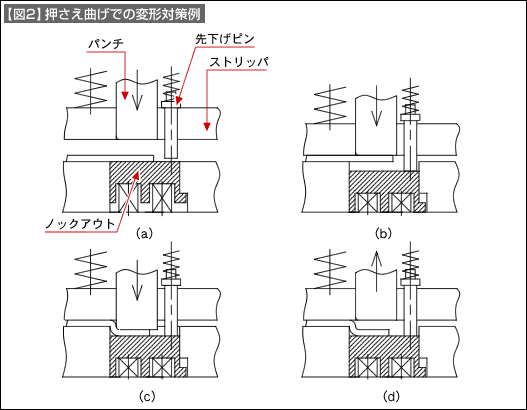

対策例を示したものが、【図2】(a)です。上型に先下げピン(キラーピンともいう)を付けます。(b)はストリッパが材料を押さえた状態を示していますが、このとき、先下げピンはノックアウトを押し下げています。(c)は加工が完了した状態です。(d)は戻り行程です。ノックアウトは先下げピンで押さえられているため、動き出しはありません。この後、ストリッパの上昇に併せてノックアウトも上昇します。

このような問題は結構あります。ここに示したものは1例です。下死点で底突きするときの構造です。底突きをしなければ、パンチのヒール等で先にノックアウトを下げる方法もあります。