射出成形機や周辺機器は、どこまでメンテナンスしているだろうか?新しく導入した設備も年月を重ねるごとに不具合が出るものである。現場からは「忙しさから推奨されている点検整備がおざなりになる」「さまざまな人に使われている」「設備メンテナンスの知識がない」などの声がよく聞かれる。こうした結果、設備にトラブルが発生し、気付いた時には手遅れになることも少なくない。一方で手のかけ方によって寿命が全然違ってくるのも事実だ。そして寿命の差は、そのまま利益に直結する。ここでは手遅れになる前に「絶対にやっておきたいメンテナンス」について解説する。

メンテナンスの重要性

射出成形業界は生産効率が求められる。

- ハイサイクル

- 多数個取り

- 24時間生産

原料、人件費の高騰、短納期により、上手に生産しなければ利益が上がらない。

当然、加工に使われる設備は最大限の機能、性能を発揮しなければならないし、この能力を維持することが重要である。

設備の故障率

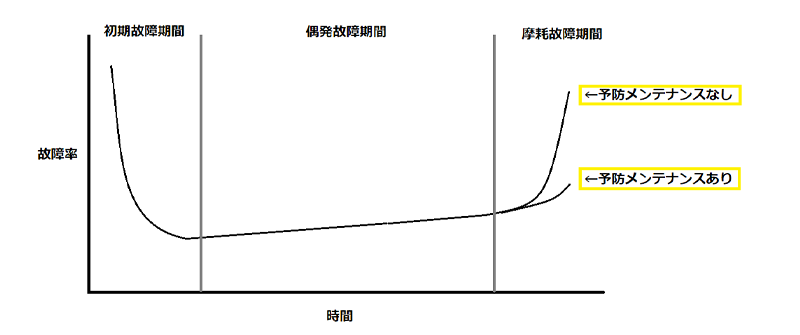

導入直後から慣らし運転期間は、初期故障期間で一定の不具合がみられる。

その後、偶発故障期間に入る。この期間は予期せぬ故障があれど、一般的には不具合が少なく稼働できる。

年式も増してくると、摩耗故障期間に至る。この期間は、劣化、摩耗した部品の故障が目立ってくる。

この期間に、予防メンテナンスをいかに施すかで、故障率の差が顕著に表れる。

点検、不具合品の交換、定期交換部品の交換等、適切なメンテナンスを実施することで、故障率が変わってくる。

設備が最大限の機能・性能を発揮し、その能力を維持するには、この予防メンテナンスが、重要である。

下図は、時間と故障率を軸に、予防メンテナンスありなしで、どう変化するか表している。

図1 予防メンテナンス有無による故障率の変化

実際に、成形現場に導入されている成形機、周辺機器で故障するのは、年式の古い機種ではないだろうか?

ある一定の時間が経った機械の故障率は上がる一方だが、生産は待ったなしである。

古い機械の故障とどう付き合っていくかが、設備管理の難しいところであり、最低限のメンテナンスで、最大限の機能・性能発揮維持していくかが、ポイントになる。

メンテナンスの種類

メンテナンス(整備)には、大きく分けて2種類ある。

- 予防メンテナンス

- 事後メンテナンス

故障に対して、前か後かの違いである。

射出成形業界では、メンテナンスの目的は、成形機稼働になるので、壊れてからメンテナンスする事後メンテナンスでは、支障をきたしてしまう。

起こるであろう故障に備えて、未然に防ぐべきである。

予防メンテナンスを推奨する。

予防メンテナンスの種類

日常点検、定期点検

故障を未然に防ぐには、点検が必須である。

日常点検

日常点検は、稼働日毎に点検をする。

設備ごとに、チェックリストを作り、通常稼働時の状態と、現状を見比べて異常がないか点検する。

- 目視で、タイバー、トグル、プラテンレールのグリスの潤滑具合

- 油圧機なら、作動油温度、タンク内の油量、油漏れの有無

- モーター、ポンプの異音の有無

- 油圧の実測値

定期点検

定期点検は、設備の停止時に、点検するものである。

年間1回など、計画的に点検を行うものである。

- モーターベルトの張力点検

- 型締め力が均等にかかっているか、プラテンの点検

- 加熱筒ヒーターの適正温度点検

注油、清掃、調整

注油

グリスの潤滑具合をみて、都度注油しよう。

集中潤滑式のグリスカートリッジもなくなっているなら、交換、補充しよう。

清掃

清掃が必要な部品は、定期的に清掃しよう。

- 冷却用配管のY型ストレーナー

- 冷却用配管フローチェッカー汚れ

- 冷却ファンのフィルター

- 作動油サクションフィルター など

また、トグルの余分なグリスの清掃は後回しにされがちである。そうなると、点検時、良い状態がわからなくなり、異常を見落としてしまう。汚れのひどくなる前に、日々清掃する意識が必要である。

調整

日々の点検を得て、調整も重要である。基準値があるなら、実測で外れた数値を基準に戻してやる必要がある。

- スクリュー位置は、射出モーターのキャビテーションを行い、誤差を調整

- 油圧アキュムレーター ブラダの窒素ガス圧力不足→補充

欠損箇所の修正

劣化、摩耗により設備の部品は壊れていくものである。直接間接を問わず、欠損は故障に繋がる。

点検で見つかった欠損は処置しよう。

- 加熱筒ヒーター線、熱電対線の取れかけ→結線直し

- 基盤内冷却ファンが回っていない→交換

- 油圧ブロックの油漏れ→Oリング交換

- プラテン ボルト穴が、はめづらい→タップさらい直し

定期交換部品の交換

壊れるのがわかっている部品は、その消耗具合を見て、定期もしくは経時にて交換しよう。

- 加熱筒ヒーター用マグネットリレー

- 成形条件メモリ バッテリー など

予防メンテナンスの課題

予防メンテナンスには知識が必要

前項で解説した通り、予防メンテナンスをするには、点検/処置をするための知識が必要である。

有識者が点検できればいいが、若手に点検させるにも、しっかりと教育しなければ、点検がただチェックリストにレ点チェックしているだけになってしまう。

予防メンテナンスは面倒

予防メンテナンスが故障率を下げ、設備トラブルを減らすことに繋がるということは、事実である。その知識を知らなかった人へは、「壊れるまで使っていたよ。その前に予防メンテナンスをすることが重要なんだ。少しずつ取り組んでみよう。」と捉えてもらえるだろう。

しかし、いざ予防メンテナンスに取り組んでみると、【わかっていても、できない。】ものである。面倒なものである。

現場の人間からすれば、壊れるまで設備を使って、壊れてからその度にメンテナンスしたほうが管理が楽である。

どうしても、日常業務の中では、型替えや条件出しがメインになってしまい、まだ起こっていない未来の故障への処置は後回しにされてしまう。

予防メンテナンスが必要とわかっていても、できない理由がこれである。

しかし、会社全体の利益を考えれば予防メンテナンスは必要であるし、予期せぬ設備の故障で起こる損害は、大打撃である。

- 製品の納期を守れない→信頼を失う

- 予定の組み直し→人件費(生産予定の組み直し、空いたラインスタッフ)

- 機会損失→見込んでいた利益が上がらない

- 積もり積もった劣化、摩耗で故障→修理工期、費用増大

なぜ予防メンテナンスが必要なのかを、十分に理解しなければ、持続が困難だろう。

まとめ

設備は、時間とともに劣化、摩耗していくものである。

故障するまで設備を稼働させてしまうと、悪い影響が大きい。

- お客様の納期を守れない

- 故障した時、復旧に時間と費用が増大する

- 機会損失

故障することがわかっているのであれば、未然に防ごう。

予防メンテナンスをすることで故障率は大幅に下がるものである。

- 日常点検・定期点検

- 注油、清掃、調整

- 欠損箇所の修正

- 定期交換部品の交換

現場の人間が、予防メンテナンスの重要性をしっかり理解して実施継続することが重要である。