射出成形機(インライン・スクリュー式射出装置)における、スクリューの炭化物蓄積は「練り込み異物」の原因になる。ここでは、その対策として利用されるパージ剤の役割や使用時、段取り替えのポイントについて解説する。

射出成形機におけるパージ剤の役割

プラスチック成形/射出成形は、以下の工程でプラスチック製品を作成する。

- 樹脂を溶かして

- 金型に充填

- 冷却

- 取出し

この工程を担うのが「射出成形機」である。射出成形機の構造は、インライン・スクリュー式射出装置が一般的である。

1本のスクリューを用いて

- 樹脂ペレットの溶融

- 計量

- 充填

を行う。

スクリューは使用する樹脂によって異なるが、180~350℃程に過熱される。そのため、樹脂の滞留・焦げつき・炭化などによりスクリューの壁面にカスがこびりつき、その焦げついた炭化物が溶融した樹脂と一緒に成形品に充填される。

それが「練り込み異物」と呼ばれるものである。

構造上、スクリューの炭化物蓄積は避けられない。毎日同じ成形品を作っていれば、練り込み異物も少なく抑えられるが、1台の成形機で何種類もの成形品を作る場合が多く、工程・納期を考えれば、毎回スクリュー分解清掃をする時間もない。

「スクリュー分解をせずに、こびりついた炭化物を取ってくれるものが何かないか」という発想から考えられたのが「パージ剤」である。

パージ剤とは?

パージ剤とは射出成形機のスクリューを清掃する目的で作られたペレットである。

パージ剤の特徴は次の5点である。

- 洗浄力(こびりつきを取り除く力)

- 発泡性

- ガラス入りもある

- 抜けやすい(残ることもある)

- 高価

発泡性のある樹脂で、スクリュー壁面のこびりつきを除去しながら押し出す。パージ剤には対応する温度帯がある。

ガラス物質の入っている種類もある。

パージ剤を使用する時のポイント

パージ剤は上手に使うことで段取り時間の短縮につながり生産性が大きく向上する。ここでは考慮すべきポイントを紹介する。

パージ剤は高い

パージ剤は高価である。PP(ポリプロピレン)が150円/kg前後に対して、パージ剤は500円/kg以上する。段取り時間の短縮のために使用するのに、短縮された時間以上にパージ剤を使用してしまったら本末転倒だ。パージ剤には適正温度・成形機の大きさによって適正使用量が決まっているので、それを基に使用しよう。

パージ剤が残ってしまう

パージ剤はスクリューにこびりついた炭化物を除去する洗浄性をもっている。その反面、スクリューにパージ剤が残ってしまうこともある。段取り替え後の製品を成形したら、パージ剤が練り込まれていた…なんてことのないように、パージ剤→次の材料に置き替える際もしっかりパージしよう。

スクリューを痛めてしまう

パージ剤は種類によってガラス物質を含んでいるため、スクリューを痛めてしまうことがある。過敏になる必要はないが、知識として持っておこう。

スクリュー分解清掃には勝てない

パージ剤は段取り時間の短縮が目的なので、簡易的なスクリュー清掃方法と認識すること。やはり、スクリュー分解清掃にはかなわない。パージ剤を使用して段取り替えを行ったが、製品の練り込み異物がどうしても取れない場合は、スクリュー分解清掃を実施しよう。

段取り替えのポイント

パージ剤の特徴と使用時の注意事項を踏まえた上で、段取り替えのポイントを解説する。

計画が大事

段取り替えをする際に

- スクリュー分解清掃が必要か?

- パージ剤で十分か?

- 色の薄いものから濃いものへ生産順序の入れ替えは可能か?

など、計画をよく作り込むこと。色替え、段取り替えは1回でも少ないほうが良い。だから知恵を絞って計画をきっちり立てよう。

パージ剤はどんどん使っていこう

お試しでサンプルを取り寄せて使用してみよう。

「この樹脂の色替えは、〇〇社のパージ剤が効く」ということは多くある。

パージ剤を抜くには安価な原料も

パージ剤の抜けが悪い場合、次の樹脂を多くパージしなくてはならない。次の原料が高価なときは、いったんPP(ポリプロピレン)などの安価な原料でパージしよう。安価な原料で多めにパージし、パージ剤が抜けたところで次の原料を投入することで、原料ロス金額を抑えられる。

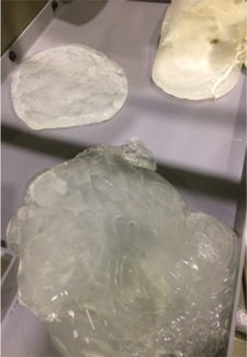

写真1 パージ剤後、 PP (ポリプロピレン)でパージした様子

原料によっては、2,000円/kg以上するものもある。