Question

ステンレス鋼のドリル切削で、折損トラブルを回避するには?

ハイスドリルでは加工能率が低いため、超硬ドリルの使用を検討しています。

ステンレス鋼の穴加工で超硬ドリルを使用する場合、折損トラブルの発生が気になりますが、何か有効な対策はありますか?

Answer

ステンレス鋼加工のポイント

ステンレス鋼は熱伝導率が低く、切削時に発生する熱が工具刃先に集中するため、工具摩耗が急速に進展します。(ステンレス鋼の特性について)

切削条件の変更でこのような現象を緩和するには限界があるため、切削時の加熱現象を考慮したドリル選定と切削方法を適用することが必要です。

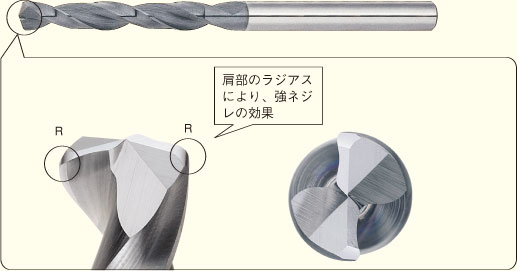

先端角を大きく(135~140°程度)とり、かつ、シンニングを施す切れ刃形状、および肩部摩耗を抑えるためにコーナーラジアス形状のドリルが有効と言えます。

また、デュアルリードドリルは、ネジレ角度を途中で変えることにより、切りくずの排出性と高剛性を両立させているため有効です。

切削条件では、切削時の切れ刃と切削面の擦り現象を軽減するため、ステップ回数を最小限にする、又はノンステップ切削をお勧めします。切削速度、送り速度は特別低くする必要はありません。(ノンステップ切削について)

折損トラブル対策例

オススメ商品のご案内

ステンレス鋼の穴加工に適した超硬ドリルラインナップ

コーナーラジアス付ドリル

TiAINコート超硬ドリル

コーナーラジアス付/エンドミルシャンク/レギュラー

TAC-CR-RFESDRA

ここが特長!

- コーナーラジアス処理によりチッピングを防止します。

- ウェーブ刃形の採用により、抜群の切れ味と強度を実現し、切りくず排出も促進させます。

- スリーレーキ+Rシンニングを施すことにより、高い求心性を発揮します。

- 超微粒子超硬合金+TiAINコートとの組み合わせにより耐摩耗性に優れ、高速加工が可能です。