Question

従来使用してきたハイスドリルは社内研磨が可能だが、超硬ドリルは外注の必要があります。しかし超硬ドリルは寿命判定が難しく、突然折損することがあり困っています。再研磨に出すタイミングをどのように判断したらよいのでしょうか?

Answer

再研磨の必要性と判断基準

ハイスドリルは靭性が高いためチッピングしにくく、切れ刃が摩耗しても折れにくいという長所があります。

一方、超硬ドリルは切れ刃の寿命は長いものの靭性が低いため、ハイスドリルに比べてチッピングや折損が 起こりやすくなります。

したがって、超硬ドリルの損傷状態をチェックして再研磨のタイミングを設定することは、ドリルの再利用 と安定加工における重要なポイントとなります。 再研磨の判定基準としては

- 切れ刃(逃げ面)やチゼル、マージン部における摩耗量の拡大・チッピング発生

- 切りくずの色や形状の変化

- 加工した穴の径寸法精度や面粗度の低下

- 音・振動などで判断される切削抵抗の増大

- 加工穴の数量や加工時間

などが挙げられます。

タイミングの設定を誤り使いすぎてしまうと、再研磨時の除去・切断量が大きくなり再研磨可能回数が少なくなるため、経済的に超硬ドリルを使用することはできなくなります。

オススメ商品のご案内

他メーカー品にも対応。ドリル再研磨サービス。

RC-HN-HDRL(ホーニング処理アリ)

RC-HDRL(ホーニング処理ナシ)

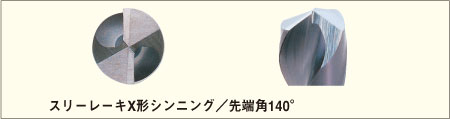

RC-HN-XDRL(ホーニング処理アリ)

RC-XDRL(ホーニング処理ナシ)

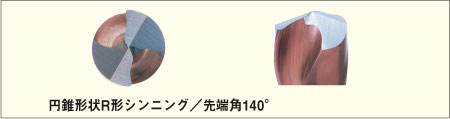

RC-HN-MTDRL(ホーニング処理アリ)

RC-MTDRL(ホーニング処理ナシ)

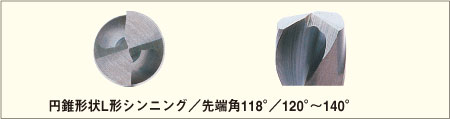

RC-HN-LDRL

RC-LDRL

ここが特長!

- X形やR形シンニング、円錐形状やNC用スポットドリルまで多種にわたり短納期、低価格で対応いたします。

- 新品同等形状に再研磨することで、再研磨品の長寿命を実現します。

- 弊社新品工具以外の他社メーカー品も対応いたします。

- 鋼加工に適したホーニング処理の有無を選択できます。