ホットランナーとは?

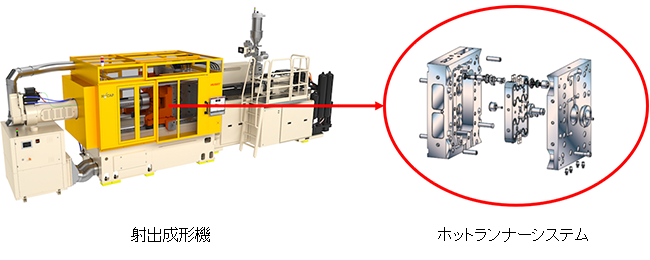

射出成形金型において、成形機のノズルから成形品部(キャビティ)まで溶融状態の樹脂を供給するためのシステムである(図1)。樹脂温度、流速、圧力を制御することによるキャビティへの充填バランスを制御することができる。

ホットランナー化することで「廃棄部材(ランナー)が無くなる」もしくは「削減できる」ため、使用樹脂材料の削減やサイクルタイム短縮等による生産性向上ができ、部品コストの削減ができる。また、成形品品質(精度、転写性、バラツキ等)も向上する。以下にコールドランナーのデメリットとホットランナーを採用することでのメリットについて詳しく説明していく。

図1.ホットランナーシステム

コールドランナーのデメリット

まず、コールドランナー(2プレート)でのデメリットについては、以下のようなことがある。

- 廃材(ランナー)を生み出す。

- ゲートカットによる2次加工が必要。

単純作業で治具や設備が必要となる。 - サイクルタイムが長い(ランナー冷却に時間を要する)。

- 成形品精度(寸法、バラツキ等)が低い、転写性が良くない。

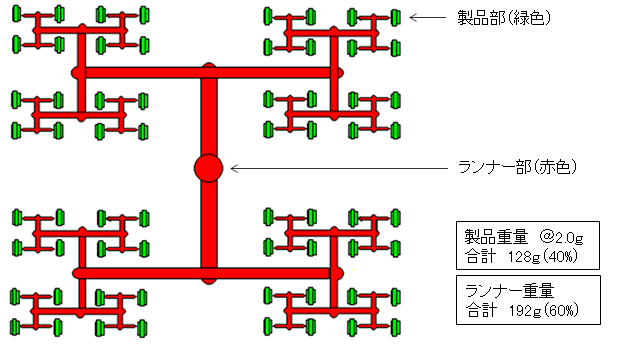

例えば、64個取りのコールドランナー(図2)の場合、ランナーに使用される樹脂(赤色部、全体の60%)が廃材となり、ランナーと製品を切り離すための手作業或いは自動設備が必要になる。また製品重量よりもランナー部の方が多いためランナーの冷却時間が必要となり、それまで成形品を取り出すことが出来ず、大幅なランニングコスト削減が難しくなる。また、64個の製品品質にもバラツキが発生する場合がある。

図2.64個取りコールドランナー型の場合(合計ショット重量320g)

ホットランナーのメリット

これに対してホットランナーを採用することで上述のコールドランナーのデメリットを解消することができる。

A)廃材の排除、により

- 使用樹脂材料の削減になる。

- 廃棄までの置き場や廃棄費用の削減ができる。

- 再利用するための粉砕処理による異物の混入や異物によるゲート詰まりがなくなる。

B)ゲート部が自動的に(型開きにより)切断されることにより

- ゲートカット処理(2次加工)が不要となる(ゲート部の品質も安定向上する)。

- 成形品取出し後の製品整列が容易になる。

C)コールドランナーの排除により

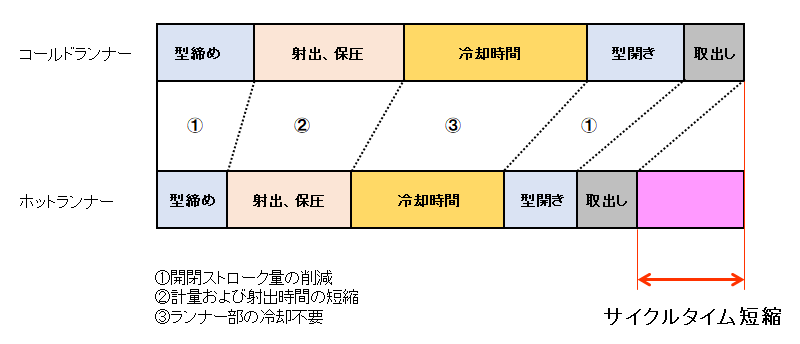

- 型開閉時間の短縮、計量および射出時間の短縮、ランナー部の冷却不要となるため、成形サイクルタイムの短縮ができる(図3)。

図3.サイクルタイム短縮

D)樹脂温度、流速、圧力を成形品部直近まで制御することにより

- キャビティ間のバラツキの低減、寸法精度や転写性の向上ができる。

上記A)~D)が実現することにより、不良率が低減し生産性の向上や品質向上ができる。

まとめるとホットランナーの利点は、ホットランナー化で、樹脂使用量削減、サイクルタイム短縮、後工程の省略が可能となりコールドランナーと比べるとランニングでの大幅なコストダウンを実現できることになる。

つまりホットランナーはコールドランナーに勝るパフォーマンスを提供できる。

技術情報提供:ハスキー株式会社