よく使う計算式

| 金属切削用語と単位(ISO) | |

|---|---|

| ae = 径方向切込み | mm |

| ap = 軸方向切込み | mm |

| ar = 径方向切込み サイドカッター用 | mm |

| Dap = 切込みにおける工具径 | mm |

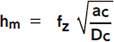

| Dc = 工具径 | mm |

| Dm = 加工径-切削 | mm |

| fn = 1回転当りの送り | mm |

| fz = 1刃当りの送り | mm |

| hm = 平均切屑厚さ | mm |

| kc = 比切削抵抗 | N/mm2 |

| lm = 加工長さ | mm |

| n = スピンドル速度(機械主軸回転数) (分当り回転数) |

rpm |

| Mc = トルク | Nm |

| Pc = 正味動力 | kW |

| Q = 切屑排出量 | cm3/min |

| Vc = 切削速度 | m/min |

| Ve = 経済切削速度 | m/min |

| Vf = 1分当りの送り | mm/min |

| Zc = 工具有効刃数 | 個 |

| Zn = 工具の刃数 | 個 |

| η = 効率 | 個 |

| 金属切削の公式 | |

|---|---|

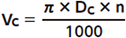

| 切削速度 Vc (m/min) |

|

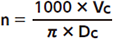

| 1分当たりの回転数 n (rev/min) |

|

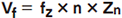

| 1分当たりの送り Vf (mm/min) |

|

| 1刃当たりの送り fz (mm/刃) |

|

| 切削時間 Tc (min) |

|

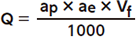

| 切屑排出量 Q (cm3/min) |

|

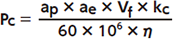

| 主軸の動力 Pc (kW) |

|

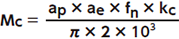

| 主軸のトルク Mc (Nm) |

|

|

|

よく使う用語

| 送り速度(おくりそくど) | ドリルなどの工具が被削材に対して穴を空ける速さのことで単位はVfで表します。 |

|---|---|

| 切り屑(きりくず) | 切削したあと、被削材から発生する切削屑のことです。安全かつ効率的な作業を行うためには、最適なチップブレーカー形状をもつ切刃を用意して切りくずを上手に排出する必要があります。 |

| 切りくず処理性能 (きりくずしょりせいのう) |

切削によって発生する切りくずを処理する性能のことです。工具が被削材に対して速く進めば切削効率は上がりますが、切りくずは短時間に多く発生して切りくずの処理性能は下がります。 |

| 切り込み(きりこみ) | 被削材に対して、工具が食い込んだ深さのことです。深ければ加工効率は良くなりますが、切削抵抗が上がって工具が損傷しやすくなります。 |

| 切刃(きりは) | 切削工具本体(バイト)の先についた刃のことです。切削内容に応じて形状、サイズ、先端の角度、チップ・ブレーカー、材質などを選べます。 |

| 研削加工(けんさくかこう) | 高速で回転している研削砥石を用いて、その砥石を構成するきわめて硬く微細な砥粒によって加工物を削りとっていく加工法です。研削加工は高精度な加工が可能なため生産加工では最終工程や仕上げ加工として重要な役割を果たしています。 |

| 工具寿命(こうぐじゅみょう) | 工具の機能を有効に使える期間のことです。工具回転数が高ければ高いほど、工具の外周部における実際の切削速度も高くなり、工具寿命は短くなります。 |

| CNC旋盤 (しーえぬしーせんばん) |

Computerized Numerically Controlled旋盤の略です。工具の動作、切削条件の指定をコンピュータで行える旋盤装置です。直線のみでなく自由な切削曲線を設定できるので、より最適な切削加工を行えます。 |

| 下穴(したあな) | ねじ跡を作る前にあける穴のことです。金属板を貫通する「通り穴」と突き抜けない「止まり穴」の2種類があります。 |

| 靭性(じんせい) | 金属の強さのことです。靭性が高い金属は、粘り強く耐衝撃性に優れ、破断しにくい特性があります。靭性は最大応力×最大ひずみで表します。 |

| スタブドリル | NC機などで浅い穴をあける時に使用する短いショートドリルです。溝長はドリル直径の3倍以下となります。 |

| スピンドル | 工作機械で工具を回転させる軸=主軸部のことです。超高速・高精度切削が求められる高速ミーリング加工には、高速回転が可能なスピンドルが不可欠です。 |

| スローアウェイ | スローアウェイ(Throw away)は「捨てる」という意味で、スローアウェイドリル(刃先交換ドリル=使い捨てドリル)などのように使います。 |

| 切削速度(せっさくそくど) | 切削時、工具刃先が被削材に対して発生させる速度のことです。一般的に、切削速度が速いほど切削温度が上昇します。切削に悪影響をおよぼさない範囲内で、できるだけ速くした方が効率が良いです。 |

| 切削抵抗(せっさくていこう) | 切削工具に対してかかる反作用としての力。これが低くなると切削効率が上がることになります。 |

| 切削熱(せっさくねつ) | 切りくずと工具の接触面における温度上昇で発生する熱のことです。切りくずを剪断するエネルギー、切りくずと工具の接触による摩擦エネルギー、工具逃げ面と被削材の摩擦エネルギーにより生じます。 |

| 切削油(せっさくゆ) | 切削の際、工具と被削材の接触部に注ぐ油。切りくずのスムーズな排出、刃先の冷却、切削点の潤滑を目的として使われます。 |

| ソリッド | 「一体型」という意味です。「ソリッドエンドミル」の場合、切刃とシャンク(エンドミルの柄部)が一体型で、切れ刃交換式(スローアウェイ)とは逆に摩耗すれば再研削をする必要があります。 |

| チップ・ブレーカー | 切削で発生した切りくずを適切に処理するために施された、突起部の形状です。切りくずをカールさせるなど、長さや方向性をコントロールする目的があります。 |

| 超硬(ちょうこう) | タングステンカーバイトを主成分とし、ハイスよりも高温時の硬度に優れており、硬度と靭性のバランスがとれているため、主に高速・高精度穴加工用工具として幅広く使われています。 |

| ノーズR | ノーズは「鼻」で、先端という意味です。切刃の先端のコーナー部のR(曲面部)寸法のことです。できるだけ大きなR寸法の方が仕上げ面粗さ精度一定の面、工具寿命の面から有利となります。 |

| ハイス | 高速度工具鋼のことで、鋼の中では最も硬い材料で切削工具に用いられます。超硬合金よりは軟らかいが強度があるため、ドリル加工など比較的低速で、折れ、カケの発生しやすい加工などに使われます。 |

| ホルダ(バイト) | 切削工具のことです。使用する旋盤の刃物台の仕様によって選ぶべき種類が変わってきますが、安定した切削を実現するため、できるだけ高さは最大のものを選んでください。 |

| バニシング | バーニッシュ(Burnish)は「磨く、研ぐ」という意味。ローラーを使って金属表面を押しつぶすことで鏡面仕上げにすることを「ローラーバニシング」と言います。 |

| バリ | 切削加工をした時、素材の切り口がはみ出した余分な出っ張り部分です。グラインダーやヤスリを使ってきれいに削ぎ落とすことを「バリ取り」と言います。 |

| マシニングセンター | 多面切削加工や多様な切削加工など、複数の機能をもったCNC(コンピュータ数値制御)工作機械です。自動運転による切削加工が可能で、安定した高精度・高能率の切削加工を連続して行えます。 |

| 焼き入れ処理 (やきいれしょり) |

金属材料を高温で加熱した後、急速に冷却する熱処理のことです。金属の硬度を増すために行います。 |

| 冶金(やきん) | 微粒子の集合体である粉末を製造する技術、および粉末を原料として材料や部品を製造する技術の総称です。 |

| ワーク(被削材) | 切削加工の対象となる材料(金属)のことです。特定の形状や寸法に仕上げるために用意されます。 |

ココミテvol.2より参考