円筒穴やねじ穴を開ける場合

穴あけ加工は、切削工具で円筒穴をあける方法で、浅穴加工および深穴加工があります。他に後加工としてブローチ加工、リーマ加工、カウンターボウリング加工があり、また、スカイビングやローラーバニシングのような仕上げ加工があります。

これらの加工では、通常ドリルが回転し直線送り運動をします。

半世紀以上も昔に開発されたハイスのツイストドリルが今でも使用されています。最新のハイス、超硬ドリルの開発も進み、また高生産性用の刃先交換タイプドリルの開発も急激に進んでいます。ほとんどのワークにはーつあるいは複数の穴があり、そのほとんどはCNC旋盤、あるいはマシニングセンターで加工されます。穴あけ専用機は少なくなっているようです。

切削条件

穴あけ(ドリリング)加工における切削条件は旋削加工(ターニング)とミリング(フライス加工)と同様です。

| 主軸速度(n) | ドリルの回転速度(スピンドル回転数)(rpm) |

|---|---|

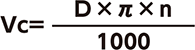

| 切削速度(Vc) | 切刃の表面切削速度(m/分) ドリルの切削速度は、切刃の位置(径)により異なるので、切削速度の推奨値としては、外周刃の切削速度と中心刃の切削速度があります。

Dはドリル径、nは主軸速度(ドリル回転数) |

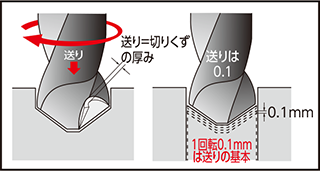

| 送り速度(Vf) | 1回転当りの送り(fn)も重要です。 切削速度と1回転当たりの送りの組み合わせにより工具寿命と切りくず処理性能が変わります。 1分間当たりの送り(Vf)は、ドリルがワークの中に入り穴をあけてゆく速度です。 Vf=fn×n(mm/分) |

| 送り×回転数=切削速度 ※ハイス ツイストドリルの例 |

|---|

|

切削スピード(回転数)は毎分20m。 (1)1秒間1回転すると31.4mmすすむ。  (2)1秒間10回転すると

1分間600回転ですすむと0.1×600=60mm/分 |

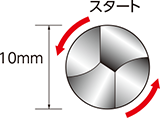

シンニングとは

心厚部の切れ刃を形成する研磨のことです。

チゼル部分の心厚だけを少し落とし、負のすくい角として切れ刃を形成します。

シンニングを行うことで主に食い付き性が向上し切削抵抗を軽減できるため、穴あけ効率があがります。

| 形状 | X形

|

XR形

|

S形

|

N形

|

|---|---|---|---|---|

| 特長 | スラスト荷重が大幅に減少し食い付き性が向上する。比較的心厚が大きい場合に有効。 | X形に比べやや食い付き性に劣るが切れ刃強 度が高く、被削材適用範囲が広い。長寿命。 | 研削が容易であり、一般的に多い。 | 比較的心厚が大きい場合に有効。 |

| 主な用途 | 一般加工、深穴加工 | 一般加工、ステンレス鋼加工 | 鋼、鋳鉄、非鉄金属の一般加工 | 深穴加工 |

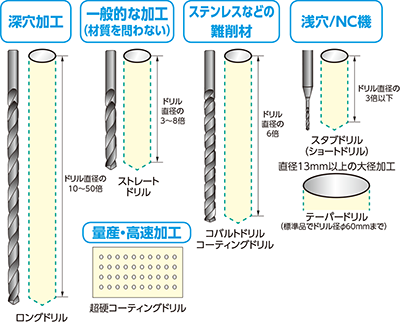

ドリル加工のいろいろ

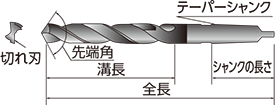

一般的なドリル

■ストレートドリル

■テーパードリル

| 刃立形状 |  |

|

|

|---|---|---|---|

| 用途 | 汎用 | 鋳鉄アルミニウム | Mn鋼高硬度材 |

3種類の加工

| ソリッドドリリング加工 (無垢の穴あけ) |

浅穴あけ加工で、最も一般的に使用されている方法は無垢の穴あけ(ソリッドドリリング)です。

|

|---|---|

| トレパニング加工 ※トレパニングドリルを使用 |

主に大径穴あけ加工に使用されます。 穴の中心に円筒コアを残すように穴あけを行う方法です。

|

| カウンターボウリング ※すでにある穴を大きくしていくドリル加工 |

スロアウェイドリルを使用することがありますが、通常、充分な精度は得られません。下穴があるとドリル切刃形状が非対称のため切刃への負荷が不均一となり、ドリルが逃げ加工径を小さくします。このため、ドリルは下穴の取りしろに影響され加工精度を劣化させます。

|

油量と油圧

穴あけ加工では切削油量とその圧力が重要です。穴あけでは切りくずが次から次へと生成されるので、その切りくずがすみやかに排出されなければなりません。ドリルがワークの奥深くを穴あけしている場合でも、そのドリル先端表面に切削油が行き渡り、なめらかな切りくず生成を助け、切りくずがドリル本体のチャンネルを通って排出するようでなければなりません。切削油量は切刃の出口のところで計ります。

| 一般則としては、ドリル径(mm)表示と同じ量(1分当たりのリットル表示)が必要です。 〈例えば〉 ドリル径が20mmでは、1分間当たり20リットルが必要です。 |

刃先交換式ドリル(スロアウェイドリル)

刃先交換式ドリルには、ヘッド交換式ドリル(インサート形状がドリルの先端形状をしているドリル)と刃先交換式ドリルの2種類があります。

ココミテvol.2より参考