Question

交差穴のバリ取りを自動化したい

マシニングセンターを用いて交差穴のバリ取りを行いたいのですが、工具選定および注意点を教えてください。

Answer

1次加工穴方向からバリ取りを行うのが一般的

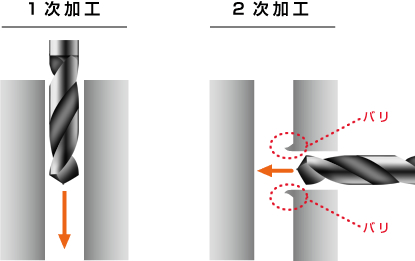

- 交差穴のバリ発生メカニズム

穴加工の際、2次加工穴の切削時に、1次加工穴と2次加工穴の交差する部分に、1次加工穴の方向に返りバリが発生します。

また、交差穴のバリ取りは、次のような理由から複雑で難しいものとなっています。- - バリを取るべき交差穴は、平面ではなく輪郭が楕円形である

- - ドリルの磨耗量によってバリの大きさが異なる

- - バリの大きさ、発生場所が一定ではない。例えば、ドリル穴の出口は入り口より多くのバリが発生する

- 交差穴加工時のバリ発生を抑制する方法

- - バリが取り易い方向に返るように加工順序を工夫する

- - ドリル加工に於ける抜け際の送り速度を下げる

- - 1次加工穴方向から再度リーマを通し、バリを取り易くする

- バリの除去方法

- マシニングセンターで交差穴のバリ取りを自動化する際には、工具に次のような性能が求められます。

- - バリ取り能力が高いこと

- - 工具形状が変化しにくく、バリ取り能力が持続すること

- - 加工品質(エッジ、加工面)が安定すること

- バリ取りを1次加工穴方向から行うのか2次加工穴方向から行うのかが工具選定のポイントになります。

- - 加工工程上、サイクルタイムを考慮して2次加工穴方向からバリ取りを行う場合には、裏座繰り用チャンファーが用いられます。

しかし、2次加工穴方向からのバリ取りは、次のような理由から実際にはあまり行われていないようです。 - - バリ発生部の穴が三次元形状であり、プログラミングが困難

- - バリが反対に返っているため大きく面取りを行う必要があり、エッジ形状が変わる

- - 切削加工なので2次バリが発生する可能性がある

- - 上記事情から、ワークの段取りに多少手間がかかっても、1次加工穴方向からのバリ取りを行うケースがほとんどのようです。

- 1次加工穴方向からのバリ取りは、バリに対し垂直に工具が当たるため、バリが反対に返らないように研削力の高い工具を使用します。

- 【使用される工具】

交差穴バリ取りツール、マイクロスパイラルブラシ、バリ取りブラシ底面・側面用タイプ、砥石付バリ取りブラシ

交差穴バリ取り例

オススメ商品のご案内

円筒内、止まり穴内部のバリに

ここが特長!

- 砥石を特殊コーティングした研磨ボールのひとつひとつがワークにフィットします。

砥石がボール状であるためワークへ優しく当たりますが、バリ取り能力は強力です。 - 研磨ボール部の軸がシャンクにネジ込まれているため、中心がしっかり固定されています。また先端には弾性が生まれるため凹凸面にもフィットします。

- 砥粒SCは、鋳鉄・炭素鋼・高硬度鋼といった硬いワークの研磨に、砥粒AOは、アルミ・ステンレス・銅など軟らかいワークの研磨に適しています。