円筒絞りの工程設計を「円筒絞りのブランク展開(円筒絞りの工程設計 円筒絞りの工程設計 その2)」で示した製品を例に必要な内容を検討してきて、最後に各工程の絞り高さについての説明です。

絞り高さを計算する専用の計算式がありますが、形状によっては簡易な方法があります。ここではこの簡易な方法について説明します。

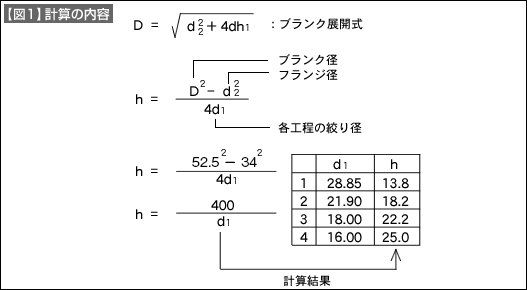

【図1】の「計算内容」を参照してください。

製品形状を展開してブランクを求めました。このときの計算式の中に絞り高さの項目が入っています。このブランク展開式をh=の式に直して計算することで各工程の高さを知ることができます。【図1】の各項目に数値を当てはめていきます。

- D

- :ブランク径=52.5mm

- d2

- :フランジ形=34mm

です。d1は各工程の絞り径(外径)です。d1以外の部分を計算すると。おおよそ400となります。この数値をd1で割った値が絞り高さとなります。

【図1】で「計算結果」と示した部分です。

【図2】は、既に紹介した以下内容に、今回の絞り高さを加えて作図したものです。

- 円筒絞りの絞り回数を決める(円筒絞りの工程設計 円筒絞りの工程設計 その3)

- 円筒絞りのパンチ肩半径を決める(円筒絞りの工程設計 円筒絞りの工程設計 その4)

- 円筒絞りのクリアランスとダイ寸法を決める(円筒絞りの工程設計 円筒絞りの工程設計 その5)

- 円筒絞りのダイ肩半径(ダイR)を決める(円筒絞りの工程設計 円筒絞りの工程設計 その6)

- 円筒絞りの絞り高さを決める(円筒絞りの工程設計 円筒絞りの工程設計 その7)

フランジ付きの製品の考え方として、フランジ径は変動しないとして考えます。実際に工程数が多い絞り製品では、第3絞り以降はほとんどフランジは一定となります。割れが発生したときにフランジ径の変化を見て、引っ張られて減少しているときには絞り高さが低く、ボリューム不足が疑われなます。 各工程の絞り高さは、フランジ形が一定になるように調整すればよいと考えららます。

ここで計算した絞り高さは、しごきやパンチ、ダイRの変化を考慮していません。絞り状態を見て調整することを前提にしたものです。