【図1】(a)は、穴抜きダイの基本的な形を示しています。

pは、ダイ穴です。パンチに対してクリアランス分大きくします(第5回に抜き加工のクリアランスがあります。参照して下さい)。

Bは、ダイ刃先長さと呼ばれる部分です。再研磨代を考慮して決めます。

被加工材の板厚が1cm位を想定して考えると、スクラップが3〜4枚位たまっている状態がよいです。長すぎるダイ刃先は、かす詰まりの原因となりよくありません。

dは、かす落とし部分(二番と呼ばれることもある)です。d寸法が、p寸法の2倍程度のときかす詰まりが起きやすいといわれています。

その対策として考えられた形が(b)(c)です。テーパーとすることでスクラップの食いつきを起こりにくくしています。(c)はテーパー加工が困難なときに、径を少しずつ階段状に大きくしたものです。テーパーの代用といった内容のものです。

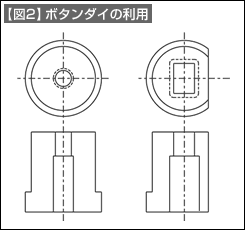

【図2】は、ボタンダイです。メンテナンスやプレート全体を焼き入れしたくないようなときに使います。変更への対応もよいです。

丸穴のときには方向性がないので、使い勝手はよいですが、異形穴のときには方向性が伴ってきますから、ダイボタンの廻り止めが必要となります。

廻り止めの難しさや調整の難しさを考えて、四角のボタンダイとすることもあります。

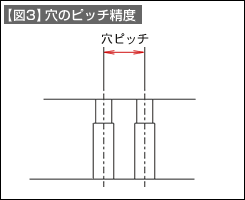

【図3】は、穴ピッチの関係に対する注意を示しています。加工する穴の数が複数となると、穴間のピッチ誤差が問題となります。被加工材が薄くクリアランスが小さいときには特に問題となります。工作機械の加工誤差や熱処理での変形等を考慮してダイの設計を変えます。1体式にするか、ボタンダイや入れ子式にして調整加工とするかの判断です。